Sí, absolutamente. La tecnología de deposición no es solo un avance, sino una familia fundamental de técnicas que representa uno de los pilares más críticos, aunque a menudo invisibles, de nuestro mundo moderno. Sin la capacidad de depositar con precisión capas ultrafinas de materiales, a menudo de solo unos pocos átomos de espesor, los chips de computadora, los paneles solares y las herramientas avanzadas en las que confiamos simplemente no existirían.

La verdadera importancia de la tecnología de deposición radica en su función principal: nos da control sobre la materia a escala atómica. Es el proceso de fabricación que nos permite construir las estructuras fundamentales de prácticamente todos los productos electrónicos y basados en materiales de alto rendimiento.

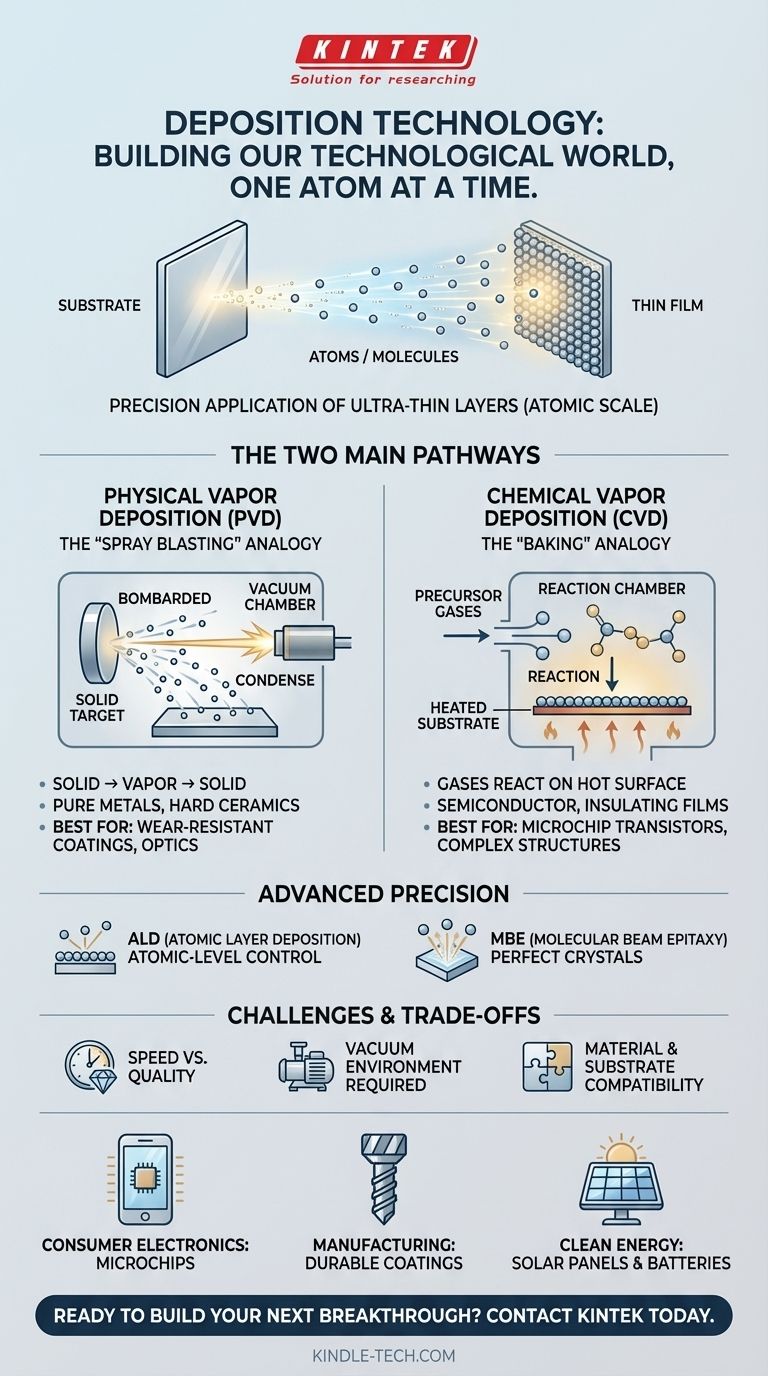

¿Qué es la deposición? Una base para el mundo moderno

En esencia, la deposición es el proceso de aplicar una película delgada de material sobre una superficie, conocida como sustrato.

Piense en ello como pintar con aerosol, pero a una escala inimaginablemente pequeña. En lugar de pintura, está depositando átomos o moléculas individuales. En lugar de un lienzo, podría tener una oblea de silicio o un implante médico.

El principio fundamental: Construyendo de abajo hacia arriba

El objetivo de la deposición es crear una nueva capa sobre una superficie que tenga propiedades específicas y deseables. Esta nueva capa, o película delgada, puede hacer que el objeto sea más fuerte, más conductor, resistente a la corrosión o darle funciones ópticas o eléctricas únicas.

Esta fabricación "de abajo hacia arriba" es lo opuesto a la fabricación "sustractiva" tradicional, donde se parte de un bloque de material y se corta lo que no se necesita.

De vapor a sólido: Las dos vías principales

Casi todas las técnicas de deposición se dividen en una de dos categorías principales, definidas por cómo transportan el material a la superficie.

- Deposición Física de Vapor (PVD): El material comienza como un sólido, se convierte en vapor por medios físicos (como calentamiento o bombardeo con iones), viaja a través de un vacío y luego se condensa de nuevo en un sólido sobre el sustrato.

- Deposición Química de Vapor (CVD): Se introducen gases precursores en una cámara de reacción. Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, dejando el material sólido deseado como una película delgada.

Los dos pilares de la tecnología de deposición

Comprender la diferencia entre PVD y CVD es clave para apreciar la amplitud de lo que la deposición puede lograr. Cada uno es un mundo en sí mismo, con técnicas específicas adecuadas para diferentes aplicaciones.

Deposición Física de Vapor (PVD): La analogía del "chorro de arena"

Los procesos PVD son como un chorro de arena a escala atómica que opera a la inversa. Un "blanco" sólido del material que se desea depositar es bombardeado con energía, lo que expulsa átomos que luego viajan a través de una cámara de vacío y recubren el sustrato.

Este método es excelente para depositar metales muy puros y compuestos cerámicos duros y duraderos. Se utiliza para crear los recubrimientos resistentes al desgaste en brocas, las superficies de baja fricción en piezas de motor y las capas reflectantes en vidrio y óptica.

Deposición Química de Vapor (CVD): La analogía del "horneado"

La CVD es más como hornear un pastel. Se mezclan ingredientes específicos (gases precursores) y se utiliza calor para desencadenar una reacción química en la superficie del sustrato. Esta reacción "hornea" una capa sólida sobre la superficie.

La CVD es la herramienta principal de la industria de los semiconductores. Es esencial para crear las estructuras increíblemente complejas y en capas de transistores e interconexiones en un microchip. El control preciso sobre las reacciones químicas permite la creación de películas aislantes, conductoras y semiconductoras de alta pureza.

Más allá de lo básico: Precisión perfeccionada

Técnicas más avanzadas ofrecen un control aún mayor. La Deposición de Capas Atómicas (ALD), un subtipo de CVD, construye un material literalmente una capa atómica a la vez, ofreciendo una precisión inigualable para los microchips más avanzados. La Epitaxia por Haces Moleculares (MBE) permite la creación de películas monocristalinas perfectas utilizadas en electrónica de alta frecuencia y láseres.

Comprendiendo las compensaciones y los desafíos

Si bien la tecnología de deposición es potente, no está exenta de importantes desafíos de ingeniería. Estas compensaciones definen su aplicación y costo.

La batalla constante: Velocidad vs. Calidad

Generalmente, cuanto más rápido se deposita una película, menor es su calidad (menos uniforme, más defectos). Los procesos de alta precisión como ALD producen películas casi perfectas, pero son extremadamente lentos, lo que los hace costosos y adecuados solo para las capas más críticas y delgadas.

El desafío del vacío

La mayoría de los procesos PVD y algunos CVD requieren un entorno de alto vacío para evitar la contaminación y permitir que los átomos viajen libremente. Crear y mantener este vacío requiere equipos complejos y costosos y aumenta significativamente el costo y la complejidad de fabricación.

Limitaciones de material y sustrato

No todos los materiales pueden depositarse fácilmente, y no todas las películas se adherirán bien a todos los sustratos. Una gran cantidad de investigación se dedica a encontrar los parámetros de proceso, los productos químicos precursores y las técnicas de preparación de la superficie adecuados para garantizar una unión fuerte y funcional entre la película y la superficie sobre la que se encuentra.

Tomar la decisión correcta para su objetivo

El "mejor" método de deposición depende completamente del resultado deseado. Su impacto se comprende mejor al observar su propósito en diferentes campos.

- Si su enfoque principal es la electrónica de consumo: Debe saber que cada microchip de su teléfono u ordenador se construye utilizando una secuencia de docenas, si no cientos, de pasos de CVD y PVD para crear sus transistores y cableado.

- Si su enfoque principal es la fabricación e ingeniería: Puede considerar los recubrimientos PVD como la tecnología que extiende drásticamente la vida útil de las herramientas de corte, reduce la fricción en los motores y protege los componentes de la corrosión.

- Si su enfoque principal es la energía limpia: Debe reconocer que tanto las capas que absorben la luz en muchos paneles solares como las películas protectoras críticas en las baterías modernas se crean utilizando diversas técnicas de deposición.

La tecnología de deposición es el arte olvidado de construir nuestro mundo tecnológico, una capa atómica a la vez.

Tabla resumen:

| Aspecto | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso | El blanco sólido se vaporiza, se condensa en el sustrato | Los gases reaccionan en la superficie caliente para formar una película sólida |

| Mejor para | Metales puros, recubrimientos cerámicos duros | Películas semiconductoras y aislantes de alta pureza |

| Uso clave | Recubrimientos resistentes al desgaste, óptica | Transistores de microchips, estructuras complejas en capas |

| Precisión | Alta | Extremadamente alta (ej., ALD: control de capa atómica) |

¿Listo para construir su próximo avance con deposición de precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para aprovechar el poder de la tecnología de deposición. Ya sea que esté desarrollando microchips de próxima generación, recubrimientos industriales duraderos o paneles solares eficientes, nuestras soluciones están diseñadas para satisfacer las rigurosas demandas de la investigación y la fabricación modernas.

Deje que KINTEK impulse su laboratorio para:

- Lograr precisión a escala atómica con sistemas PVD y CVD confiables.

- Mejorar el rendimiento del producto con películas delgadas de alta calidad.

- Acelerar su I+D con equipos y soporte líderes en la industria.

No deje que los desafíos técnicos frenen su innovación. Contacte a nuestros expertos hoy para discutir cómo nuestro equipo de laboratorio especializado puede impulsar sus proyectos.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales