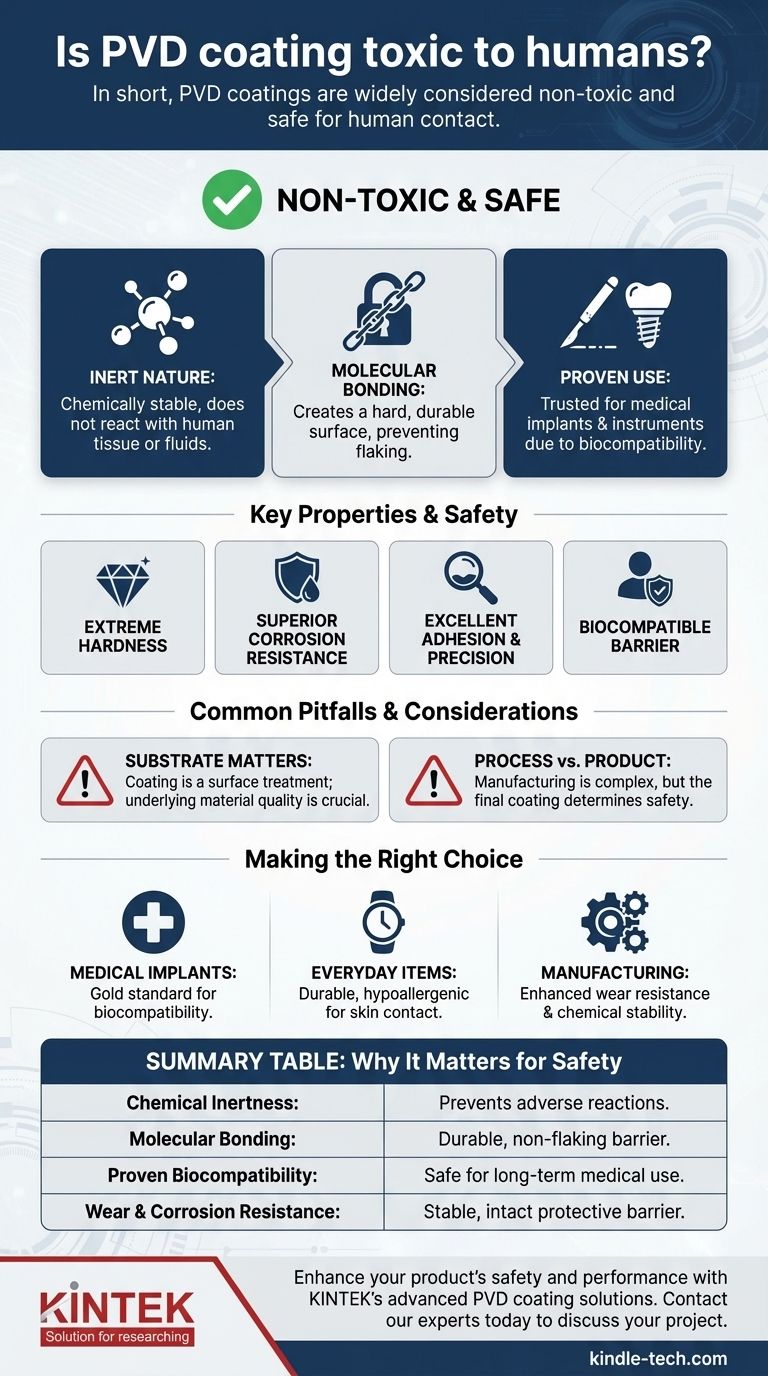

En resumen, los recubrimientos PVD son considerados ampliamente como no tóxicos y seguros para el contacto humano. Estos recubrimientos son fundamentalmente biocompatibles e inertes, lo que significa que no reaccionan con el tejido humano ni con los fluidos corporales. Esta estabilidad excepcional es precisamente la razón por la cual el PVD es un recubrimiento de confianza para implantes médicos, instrumentos quirúrgicos y otras aplicaciones sensibles.

La razón principal por la que los recubrimientos PVD son seguros es que el proceso crea una superficie químicamente estable y unida a nivel molecular. Esta capa similar a la cerámica actúa como una barrera inerte, evitando que el metal base interactúe con el cuerpo humano.

¿Qué hace que los recubrimientos PVD sean biocompatibles?

La seguridad de los recubrimientos PVD (Deposición Física de Vapor) no es una casualidad; es el resultado de las propiedades químicas y físicas fundamentales del material.

La naturaleza inerte del recubrimiento

Los recubrimientos PVD son químicamente inertes. Están diseñados para ser altamente resistentes a la corrosión y la oxidación.

Esto significa que no se descomponen ni liberan partículas cuando se exponen a la humedad, sales o ácidos del cuerpo humano. Esta estabilidad evita cualquier reacción adversa con los huesos, tejidos o fluidos.

Unión molecular y durabilidad

A diferencia de una capa de pintura, un recubrimiento PVD no se aplica simplemente a una superficie; se une a nivel molecular dentro de una cámara de vacío.

Esto crea un acabado extremadamente duro y duradero que es altamente resistente al desgaste, los arañazos y el descascarillado. Debido a que el recubrimiento permanece intacto, no hay ningún mecanismo para que entre en el cuerpo.

Uso comprobado en aplicaciones sensibles

La evidencia más convincente de la seguridad del PVD es su uso extenso en el campo médico.

Los cirujanos confían en los instrumentos recubiertos con PVD, y estos mismos recubrimientos se utilizan en implantes médicos diseñados para una colocación a largo plazo dentro del cuerpo humano, lo que demuestra un alto grado de confianza en su biocompatibilidad.

Comprender las propiedades clave

Varias características clave de los recubrimientos PVD contribuyen directamente tanto a su rendimiento como a su perfil de seguridad.

Dureza extrema y resistencia al desgaste

Los recubrimientos PVD aumentan significativamente la dureza superficial de un objeto. Esto hace que productos como relojes, joyas y accesorios sean excepcionalmente resistentes al desgaste diario.

Esta durabilidad es una característica de seguridad: un recubrimiento que no se raya ni se astilla es un recubrimiento que sigue siendo una barrera protectora estable.

Resistencia superior a la corrosión

El recubrimiento sella el material del sustrato subyacente (a menudo acero inoxidable) del medio ambiente.

Esto evita que el metal base se oxide o se corroa, lo que de otro modo podría liberar iones metálicos potencialmente irritantes, como el níquel.

Excelente adhesión y precisión

El proceso PVD da como resultado una capa muy delgada —típicamente de 0.5 a 5 micras— que se adhiere perfectamente al sustrato.

Mantiene las dimensiones precisas e incluso la textura de la superficie original, asegurando que la forma y función de un producto no se vean comprometidas mientras se mejora su seguridad y durabilidad.

Errores comunes y consideraciones

Si bien el recubrimiento PVD final es inerte y seguro, es importante comprender el contexto completo de la tecnología.

El material del sustrato sigue siendo importante

El recubrimiento PVD es un tratamiento superficial. Si bien proporciona una barrera inerte, la calidad general y la seguridad del producto también dependen del material subyacente.

Un recubrimiento biocompatible de alta calidad aplicado sobre un metal base reactivo o de baja calidad no es una combinación adecuada para aplicaciones sensibles. Las propiedades del producto final son el resultado tanto del recubrimiento como del sustrato.

El proceso frente al producto final

El proceso de aplicación PVD en sí es complejo y requiere cámaras de vacío especializadas y experiencia técnica.

Sin embargo, estas consideraciones de fabricación son distintas de las propiedades del producto terminado. Para el usuario final, el recubrimiento estable final es lo que determina la seguridad.

Tomar la decisión correcta para su objetivo

Su confianza en un producto recubierto con PVD debe basarse en su uso previsto.

- Si su enfoque principal son los implantes o herramientas médicas: El PVD es un estándar de oro, elegido específicamente por su probada biocompatibilidad e inercia dentro del cuerpo.

- Si su enfoque principal son los artículos de uso diario (joyería, relojes, accesorios): El acabado PVD proporciona una barrera altamente duradera, hipoalergénica y segura, ideal para el contacto directo con la piel.

- Si su enfoque principal es la fabricación: Especificar un recubrimiento PVD garantiza que una pieza tendrá una resistencia al desgaste, durabilidad y estabilidad química mejoradas, lo que mejorará su rendimiento de por vida.

En última instancia, la tecnología PVD proporciona una forma robusta y confiable de crear superficies que son tan seguras como duraderas.

Tabla de resumen:

| Propiedad | Por qué es importante para la seguridad |

|---|---|

| Inercia química | No reacciona con los fluidos o tejidos corporales, previniendo reacciones adversas. |

| Unión molecular | Crea una barrera duradera y que no se desprende, evitando que las partículas entren en el cuerpo. |

| Biocompatibilidad probada | Ampliamente utilizado en implantes médicos e instrumentos quirúrgicos para seguridad a largo plazo. |

| Resistencia al desgaste y la corrosión | Una superficie estable y resistente a los arañazos asegura que la barrera protectora permanezca intacta. |

Mejore la seguridad y el rendimiento de su producto con las soluciones avanzadas de recubrimiento PVD de KINTEK.

Ya sea que esté desarrollando dispositivos médicos, bienes de consumo duraderos o componentes industriales especializados, nuestra experiencia en equipos de laboratorio y consumibles garantiza que logre un acabado perfectamente biocompatible y duradero. Proporcionamos la tecnología y el soporte para crear superficies en las que se puede confiar para el contacto humano directo.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones PVD pueden aportar seguridad y durabilidad a su próximo proyecto.

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Cómo se recubren las herramientas con diamante? Logre una dureza superior y baja fricción para sus herramientas