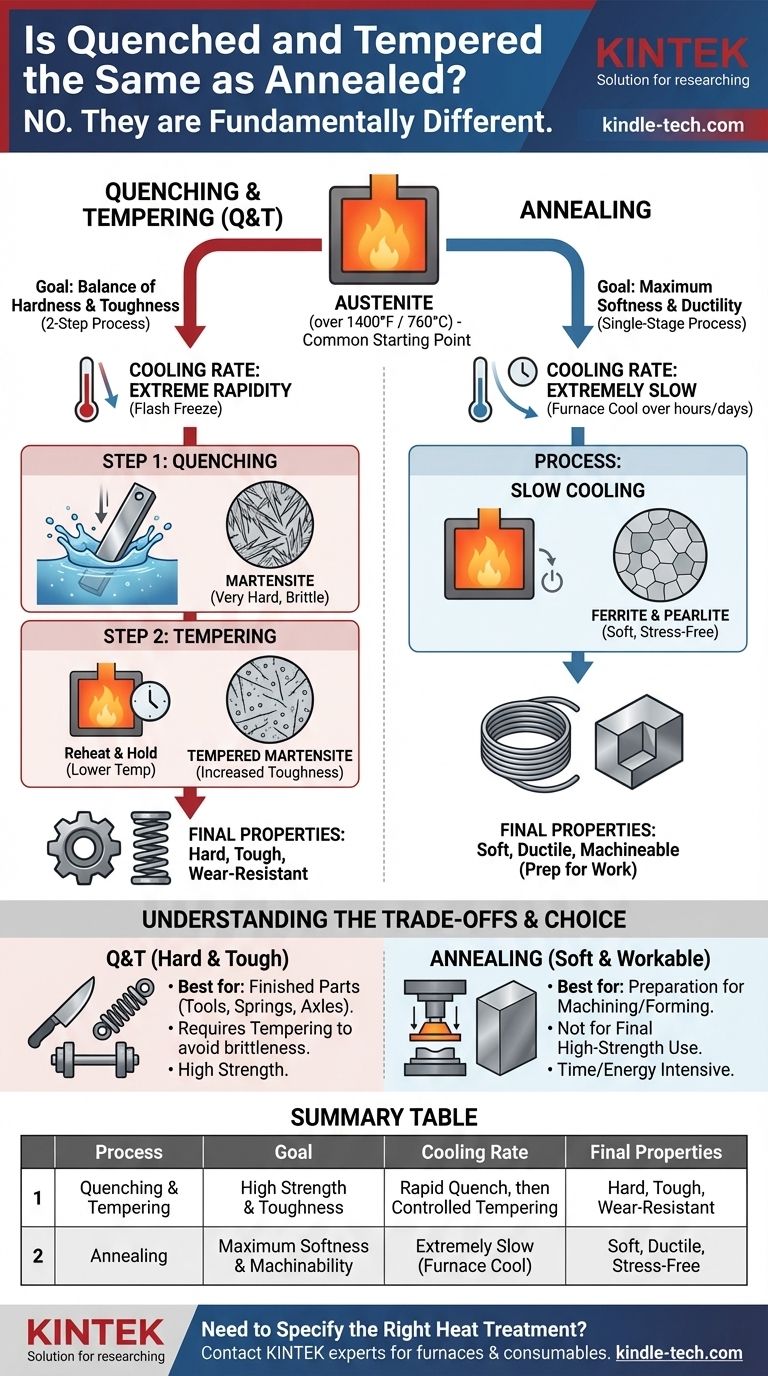

No, el templado y revenido es fundamentalmente diferente del recocido. Aunque ambos son procesos de tratamiento térmico para el acero, utilizan métodos opuestos para lograr objetivos opuestos. El templado y revenido es un proceso de dos pasos diseñado para crear un producto final con un equilibrio específico de alta dureza y tenacidad. El recocido, por el contrario, es un proceso de una sola etapa diseñado para hacer que el acero sea lo más blando, dúctil y maquinable posible.

La diferencia crítica es la velocidad de enfriamiento y el resultado deseado. El templado y revenido utiliza un enfriamiento rápido para crear dureza, seguido de un recalentamiento para añadir tenacidad. El recocido utiliza un enfriamiento extremadamente lento para inducir la máxima blandura, preparando el material para trabajos posteriores.

El objetivo del tratamiento térmico: manipular la microestructura

Para comprender estos procesos, primero debe entender que el tratamiento térmico consiste en controlar la estructura cristalina interna, o microestructura, del acero. La disposición de los átomos de hierro y carbono a nivel microscópico dicta las propiedades finales del material.

El papel del carbono y el hierro

El acero es una aleación de hierro y carbono. A temperatura ambiente, el carbono está encerrado dentro de la estructura cristalina del hierro de varias maneras. Al aplicar calor, podemos cambiar la forma en que se distribuye ese carbono.

La temperatura crítica de transformación (austenita)

Cuando se calienta el acero por encima de una temperatura crítica específica (típicamente más de 1400°F o 760°C), su estructura cristalina cambia a una forma llamada austenita. La austenita tiene una capacidad única para disolver átomos de carbono de manera uniforme, de forma muy parecida a como el azúcar se disuelve en agua caliente. Este estado austenítico es el punto de partida necesario para ambos procesos.

Por qué la velocidad de enfriamiento lo es todo

Las propiedades del acero están determinadas por lo que le sucede a la microestructura a medida que se enfría desde el estado austenítico. La velocidad de este enfriamiento es la variable más importante que separa el templado del recocido.

Desglose del proceso: Templado y Revenido (Q&T)

El templado y revenido es un proceso de dos etapas que se utiliza para producir piezas que son fuertes, duras y tenaces, como herramientas, ejes y resortes.

Paso 1: Templado para máxima dureza

Después de que el acero se calienta a su estado austenítico, se enfría con extrema rapidez sumergiéndolo en un líquido como agua, aceite o salmuera. Esto es el templado.

Esta "congelación instantánea" no da tiempo a los átomos de carbono para moverse y formar estructuras más blandas. En cambio, quedan atrapados, creando una microestructura muy dura, frágil y altamente estresada llamada martensita. Una pieza completamente templada tiene su máxima dureza posible, pero a menudo es demasiado frágil para un uso práctico.

Paso 2: Revenido para tenacidad

El acero martensítico y frágil se recalienta a una temperatura mucho más baja (muy por debajo de la temperatura crítica) y se mantiene durante un tiempo específico. Esta es la fase de revenido.

El revenido alivia las tensiones internas del templado y permite que parte del carbono atrapado forme pequeñas partículas de carburo. Este proceso reduce ligeramente la dureza general, pero aumenta drásticamente la tenacidad y la ductilidad del material, evitando que se fracture bajo carga. Las propiedades finales se "ajustan" controlando con precisión la temperatura de revenido.

Desglose del proceso: Recocido

El recocido es un proceso utilizado para llevar el acero a su estado más blando, débil y libre de tensiones. Esto se hace a menudo para facilitar el mecanizado de un material o para prepararlo para una formación plástica extensiva, como el estampado o el embutido profundo.

El único objetivo: Máxima blandura

A diferencia del objetivo de dos partes del Q&T, el recocido tiene un objetivo principal: deshacer el endurecimiento previo, refinar la estructura del grano y aliviar todas las tensiones internas, maximizando así la blandura y la ductilidad.

El paso clave: Enfriamiento extremadamente lento

Después de calentar el acero a su estado austenítico, se enfría lo más lentamente posible. Esto se logra con mayor frecuencia simplemente apagando el horno y permitiendo que la pieza se enfríe con el horno durante muchas horas o incluso días.

Este enfriamiento lento da a los átomos tiempo suficiente para reorganizarse en su estado más estable y de baja energía. La microestructura resultante (típicamente una mezcla de ferrita y perlita) es muy blanda, dúctil y tiene bajas tensiones internas.

Comprendiendo las compensaciones

Elegir el proceso incorrecto puede llevar a fallas del material o a costos de producción innecesarios. Comprender las compensaciones es esencial.

El dilema dureza vs. fragilidad

Una pieza completamente templada y sin revenir tiene una inmensa dureza y resistencia al desgaste, pero es prácticamente inútil porque se romperá como el cristal al primer impacto. El revenido no es opcional; es el compromiso necesario que intercambia una pequeña cantidad de dureza por una ganancia masiva en tenacidad.

La limitación del recocido: No para el rendimiento final

Una pieza recocida rara vez es el producto final deseado para cualquier aplicación que requiera resistencia. Su blandura y baja resistencia la hacen inadecuada para herramientas o componentes estructurales. Casi siempre es un paso preparatorio o intermedio en una secuencia de fabricación.

El costo del tiempo y la energía

El recocido, con sus largos ciclos de horno, es un proceso que consume mucho tiempo y energía. Por esta razón, a veces se utiliza un proceso menos preciso llamado normalizado (que implica enfriamiento en aire quieto) como una alternativa más rentable cuando no se requiere la máxima blandura.

Tomar la decisión correcta para su objetivo

Su elección de tratamiento térmico está dictada enteramente por lo que necesita que haga el acero.

- Si su objetivo principal es crear una pieza terminada con alta resistencia y tenacidad (por ejemplo, un cuchillo, un eje o un resorte): Necesita el proceso de templado y revenido de dos pasos para lograr las propiedades mecánicas requeridas.

- Si su objetivo principal es preparar un material en bruto para mecanizado pesado, conformado o doblado: Necesita recocer el acero para hacerlo lo más blando y libre de tensiones posible antes de comenzar a trabajar.

- Si su objetivo principal es simplemente aliviar las tensiones de la soldadura o el mecanizado sin afectar en gran medida la dureza: Es posible que necesite un proceso subcrítico diferente, como el alivio de tensiones, que no implica calentar a la temperatura austenítica completa.

Al comprender estas diferencias fundamentales, puede ir más allá de simplemente seguir un procedimiento y comenzar a dictar el rendimiento preciso de sus materiales.

Tabla resumen:

| Proceso | Objetivo | Velocidad de enfriamiento | Propiedades finales |

|---|---|---|---|

| Templado y Revenido | Alta resistencia y tenacidad | Templado rápido, luego revenido controlado | Duro, tenaz, resistente al desgaste |

| Recocido | Máxima blandura y maquinabilidad | Extremadamente lento (enfriamiento en horno) | Blando, dúctil, libre de tensiones |

¿Necesita especificar el tratamiento térmico adecuado para su aplicación?

Elegir el proceso correcto es fundamental para el rendimiento de la pieza y la eficiencia de fabricación. El equipo de expertos de KINTEK se especializa en apoyar a laboratorios y fabricantes con el equipo y los consumibles necesarios para un tratamiento térmico preciso. Podemos ayudarle a seleccionar los hornos y herramientas adecuados para lograr las propiedades de material deseadas, ya sea que requiera la dureza del templado y revenido o la maquinabilidad del recocido.

Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas de tratamiento térmico de acero y asegurar resultados óptimos para sus proyectos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio