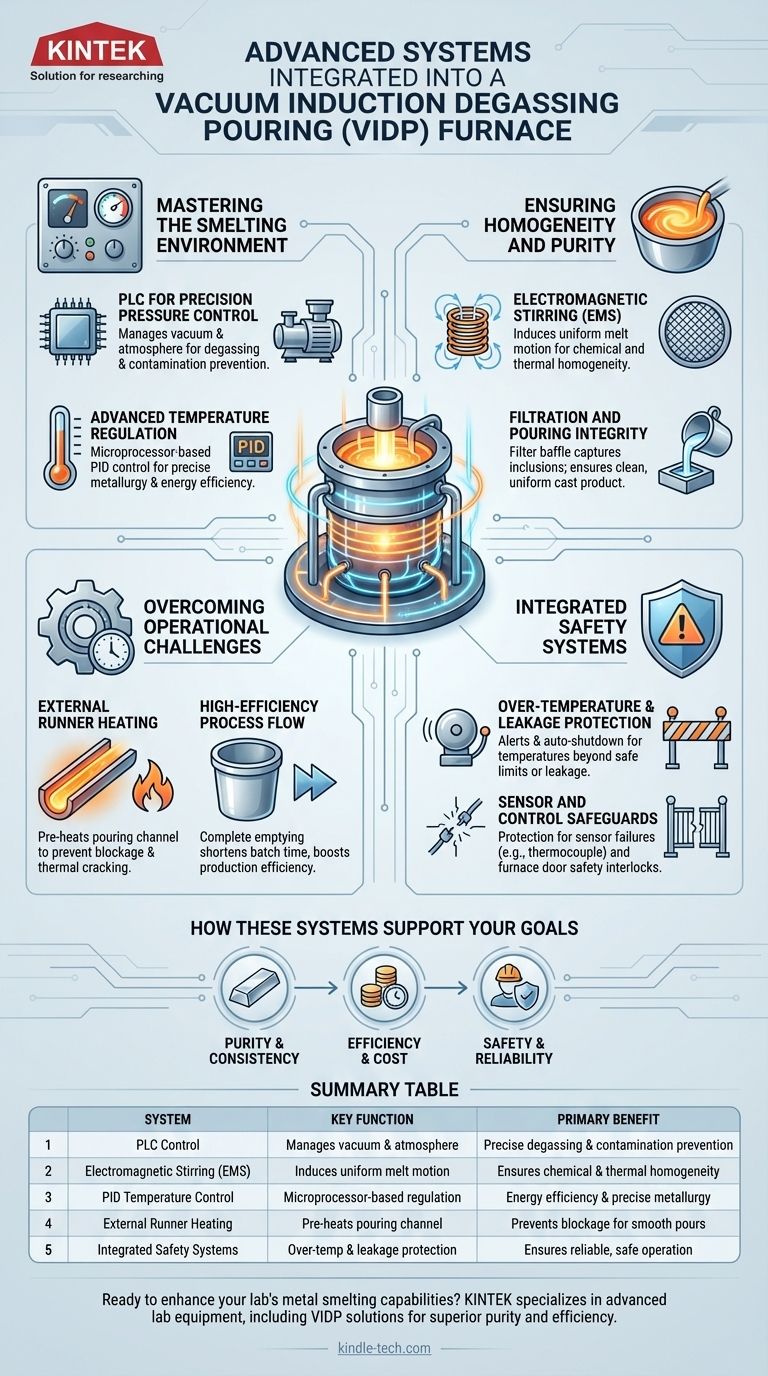

Para mejorar el proceso de fundición, un horno de Desgasificación por Inducción al Vacío y Vertido (VIDP) integra un conjunto de sistemas avanzados diseñados para un control preciso, pureza del material y seguridad operativa. Los componentes clave incluyen un PLC para una gestión ideal de la presión, un sistema de agitación electromagnética para la homogeneidad, calentamiento del canal de vertido externo para garantizar un vertido suave y controles de temperatura avanzados para la eficiencia y la precisión.

Un horno VIDP moderno no es simplemente un recipiente para fundir metal al vacío; es un sistema altamente integrado donde cada componente trabaja en conjunto para controlar todo el proceso metalúrgico, desde el refinado de la fusión hasta el vertido del producto final, asegurando una calidad y consistencia excepcionales.

Dominando el Entorno de Fundición

El desafío principal en la producción de metales de alta pureza es mantener un control absoluto sobre las condiciones atmosféricas y térmicas. Los hornos VIDP emplean sistemas sofisticados para gestionar este entorno con alta precisión.

PLC para Control Preciso de Presión

Un Controlador Lógico Programable (PLC) actúa como el cerebro de la atmósfera del horno. Gestiona con precisión los niveles de vacío para la desgasificación o introduce una atmósfera protectora durante el vertido.

Este control es fundamental para eliminar gases disueltos como el oxígeno y el hidrógeno de la fusión y prevenir la recontaminación del aire ambiente durante la crucial etapa de vertido.

Regulación Avanzada de Temperatura

Los hornos modernos utilizan controladores PID (Proporcional-Integral-Derivativo) basados en microprocesadores para la gestión de la temperatura. Muchos incluyen una capacidad de autoajuste para evitar que la temperatura supere el punto de ajuste.

Esta regulación de alta precisión permite ajustes efectivos en la composición química y la microestructura del metal, al tiempo que reduce el consumo de energía y acorta el tiempo total de fundición.

Garantizando la Homogeneidad y la Pureza

La creación de una aleación uniforme y la eliminación de inclusiones no metálicas son esenciales para materiales de alto rendimiento. Sistemas especializados abordan estas necesidades directamente dentro del horno.

Agitación Electromagnética (EMS)

Un sistema de agitación electromagnética genera un campo magnético que induce un movimiento de agitación estable y consistente dentro de todo el baño de fusión.

Esto asegura que cualquier elemento de aleación añadido se disuelva uniformemente de arriba a abajo. También mantiene una temperatura casi constante en toda la fusión, previniendo puntos calientes o fríos localizados y promoviendo la homogeneidad química.

Filtración e Integridad del Vertido

Para mejorar aún más la pureza del metal, se pueden implementar medidas como la adición de un deflector de filtro dentro del sistema de vertido.

Este componente simple pero efectivo ayuda a aliviar la turbulencia del acero fundido y captura inclusiones no metálicas antes de que entren en el molde final, mejorando directamente la limpieza del producto colado.

Superando Desafíos Operacionales

La eficiencia y la fiabilidad son tan importantes como la pureza. Los sistemas VIDP están diseñados para prevenir fallos comunes del proceso y maximizar el rendimiento de la producción.

Calentamiento del Canal de Vertido Externo

Para prevenir bloqueos iniciales en el vertido y grietas térmicas, el canal (el conducto por el que fluye el metal fundido) se calienta mediante un sistema externo.

Este precalentamiento asegura que el canal esté a una temperatura óptima, evitando que el metal líquido se congele prematuramente al contacto y garantizando un vertido suave e ininterrumpido.

Flujo de Proceso de Alta Eficiencia

El diseño del horno permite que el crisol se vacíe por completo después de la fundición. Esto asegura una separación limpia entre el metal refinado y cualquier impureza.

Además, esta capacidad de limpieza acorta el tiempo de preparación para el siguiente lote, lo que genera importantes ahorros de costos y aumenta la eficiencia general de la producción.

Sistemas de Seguridad Integrados

La naturaleza de alta potencia y alta temperatura de la fundición por inducción exige protocolos de seguridad robustos. Estos no son complementos opcionales, sino que son fundamentales en el diseño del horno.

Protección contra Sobrecalentamiento y Fugas

Los hornos VIDP están equipados con componentes electrónicos que proporcionan protección contra fugas para una operación segura.

Un sistema de alarma de sobrecalentamiento enviará una alerta y puede activar automáticamente una acción de protección, como apagar la energía, si las temperaturas superan los límites seguros. Esto permite una operación fiable y, a veces, desatendida.

Salvaguardas de Sensores y Control

Se proporciona protección adicional para eventos como un termopar roto, que de lo contrario podría provocar una peligrosa pérdida de control de temperatura.

Opciones de seguridad adicionales pueden incluir una función de apagado automático que se activa cuando se abre la puerta del horno, proporcionando una capa esencial de protección para los operadores.

Cómo Estos Sistemas Apoyan Sus Objetivos

La integración de estos sistemas le permite adaptar el funcionamiento del horno para cumplir con objetivos de producción específicos.

- Si su enfoque principal es la pureza y consistencia del material: La combinación de vacío controlado por PLC, agitación electromagnética y sistemas de filtración integrados es innegociable.

- Si su enfoque principal es la eficiencia de producción y el costo: El control avanzado de temperatura PID, el ciclo rápido de lotes y el alto grado de automatización son las características más críticas.

- Si su enfoque principal es la seguridad y fiabilidad operativa: Los enclavamientos de seguridad integrales, incluidas las alarmas de sobrecalentamiento y la protección contra fugas, son esenciales para proteger tanto al personal como al equipo.

En última instancia, los sistemas avanzados de un horno VIDP trabajan en conjunto para transformar un simple proceso de fundición en una operación de fabricación altamente controlada y repetible.

Tabla Resumen:

| Sistema | Función Clave | Beneficio Principal |

|---|---|---|

| Control PLC | Gestiona vacío y atmósfera | Desgasificación precisa y prevención de contaminación |

| Agitación Electromagnética (EMS) | Induce movimiento uniforme de la fusión | Asegura homogeneidad química y térmica |

| Control de Temperatura PID | Regulación basada en microprocesador | Eficiencia energética y metalurgia precisa |

| Calentamiento del Canal de Vertido Externo | Precalienta el canal de vertido | Previene bloqueos para vertidos suaves e ininterrumpidos |

| Sistemas de Seguridad Integrados | Protección contra sobrecalentamiento y fugas | Asegura una operación fiable y segura |

¿Listo para mejorar las capacidades de fundición de metales de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción al vacío diseñados para una pureza y eficiencia superiores. Nuestras soluciones VIDP integran el control preciso y las características de seguridad que su laboratorio necesita. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos metalúrgicos específicos.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿De qué está hecho un horno de inducción? Una inmersión profunda en sus componentes principales

- ¿Cuál es el otro nombre del horno de inducción? Tipos de horno sin núcleo y de canal explicados

- ¿Qué chatarra se utiliza en un horno de inducción? Elegir el metal adecuado para una fusión eficiente

- ¿Es buena la calefacción por inducción para la forja? Logre precisión, velocidad y control

- ¿Qué papel juega un horno de inducción al vacío en la fusión del acero dúplex súper? Lograr la excelencia en aleaciones de alta pureza

- ¿Cuáles son las aplicaciones del calentamiento por inducción y del calentamiento dieléctrico? Elija el proceso adecuado para su material

- ¿De qué depende el calentamiento por inducción? Domina los 4 factores clave para un calentamiento de precisión

- ¿Cómo controlar el calor de un calentador por inducción? Potencia maestra, frecuencia y ciclo de trabajo