En industrias que van desde la automotriz y aeroespacial hasta la electrónica y la energía, el recocido es un proceso fundamental de tratamiento térmico. Se utiliza para alterar la microestructura de un material, principalmente para ablandar metales, aumentar su ductilidad (capacidad de deformarse sin fracturarse) y aliviar las tensiones internas que se acumulan durante la fabricación.

El recocido debe entenderse no como un proceso de fortalecimiento, sino como uno restaurador. Su propósito fundamental es revertir los efectos negativos de la fabricación —como el endurecimiento y la fragilidad— para hacer que un material sea más trabajable y estructuralmente estable para su siguiente etapa de vida.

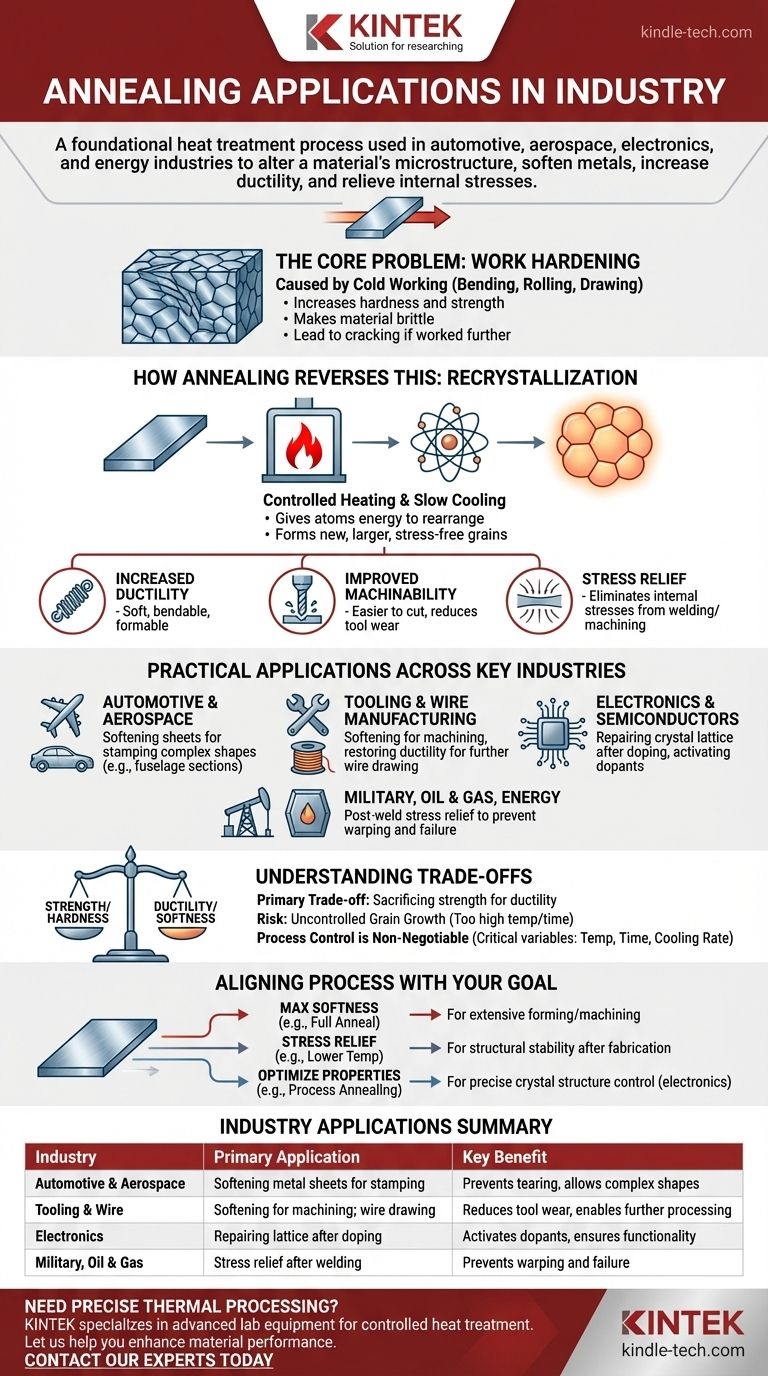

El problema principal que resuelve el recocido: el endurecimiento por trabajo

Para comprender el valor del recocido, primero debe entender el problema que corrige. Muchos procesos de fabricación dañan inherentemente el material que están moldeando.

¿Qué es el endurecimiento por trabajo?

Cuando un metal se dobla, lamina, estira o martilla a temperatura ambiente (un proceso llamado "trabajo en frío"), su estructura cristalina interna se distorsiona y se tensa.

Esto hace que el metal sea más duro y fuerte, pero también lo hace más frágil y difícil de moldear. Eventualmente, se agrietará si se intenta trabajar más.

Cómo el recocido revierte esto

El recocido es un proceso de calentamiento y enfriamiento controlado. El material se calienta a una temperatura específica, se mantiene allí durante un período y luego se enfría lentamente.

Este calor da a los átomos dentro de la estructura cristalina la energía para moverse. Se reorganizan en nuevos "granos" más grandes y sin tensiones, un proceso conocido como recristalización.

Los tres resultados clave

Al restablecer la estructura interna del material, el recocido logra tres objetivos principales:

- Mayor ductilidad: El metal se vuelve más blando y puede doblarse, estirarse o formarse en formas complejas sin fallar.

- Maquinabilidad mejorada: Un material más blando es más fácil de cortar, perforar o fresar, lo que reduce el desgaste de las herramientas y disminuye los costos de fabricación.

- Alivio de tensiones: Elimina las tensiones internas acumuladas durante procesos como la soldadura o el mecanizado pesado, que de otro modo podrían provocar deformaciones o fallas prematuras.

Aplicaciones prácticas en industrias clave

Los beneficios del recocido se aplican de manera diferente según las demandas únicas de cada industria.

Automotriz y aeroespacial

Los fabricantes de paneles de carrocería de automóviles o secciones de fuselaje de aeronaves dependen del recocido. Las láminas de aluminio o acero se recocen para hacerlas lo suficientemente dúctiles como para ser estampadas y prensadas en formas aerodinámicas complejas sin rasgarse.

Fabricación de herramientas y alambres

Antes de que un bloque de acero para herramientas pueda ser mecanizado con precisión en una matriz o un molde, a menudo se recoce para hacerlo blando y fácil de cortar. Después del mecanizado, se vuelve a endurecer para su uso final.

De manera similar, en el trefilado de alambre, una varilla gruesa se tira a través de matrices progresivamente más pequeñas. El alambre se endurece por trabajo después de cada paso y debe recocerse para restaurar su ductilidad antes de que pueda ser trefilado más.

Electrónica y semiconductores

En la industria de semiconductores, el recocido es un proceso de alta precisión. Después de que los iones se implantan en una oblea de silicio para cambiar sus propiedades eléctricas (dopaje), la red cristalina se daña.

Se utiliza un recocido cuidadosamente controlado para reparar este daño de la red y "activar" los dopantes, asegurando que el microchip funcione correctamente.

Militar, petróleo y gas, y energía

Para componentes como el blindaje, las tuberías o los recipientes a presión, la soldadura induce una inmensa tensión localizada. Un recocido posterior a la soldadura (específicamente, un recocido de alivio de tensiones) es crítico para eliminar estas tensiones y prevenir fallas catastróficas bajo presión o impacto.

Comprendiendo las compensaciones

Aunque potente, el recocido no es una solución universal e implica claras compensaciones. Es un paso intermedio, no típicamente un estado final para las piezas estructurales.

La principal compensación: resistencia por ductilidad

La compensación más significativa es sacrificar la dureza y la resistencia por la ductilidad. El mismo acto de ablandar un metal para hacerlo trabajable significa que no se puede usar en ese estado para aplicaciones que requieren alta resistencia. A menudo debe endurecerse de nuevo más tarde.

Riesgo de crecimiento incontrolado de grano

Si la temperatura de recocido es demasiado alta o el tiempo de mantenimiento es demasiado largo, los nuevos granos cristalinos pueden crecer demasiado. Los granos excesivamente grandes pueden degradar la tenacidad y otras propiedades mecánicas de un material, haciéndolo inadecuado para su propósito previsto.

El control del proceso es innegociable

El recocido no es simplemente "calentar algo". La temperatura exacta, el tiempo a esa temperatura y la velocidad de enfriamiento son variables críticas que dependen completamente de la aleación específica y del resultado deseado. Parámetros incorrectos pueden arruinar el material.

Alineando el proceso con su objetivo

Elegir el enfoque de recocido correcto depende completamente de lo que necesite lograr.

- Si su enfoque principal es la preparación para un conformado o mecanizado extensivo: Utilice un recocido completo para lograr la máxima blandura y ductilidad, aceptando la pérdida temporal de resistencia.

- Si su enfoque principal es asegurar la estabilidad estructural después de la fabricación: Utilice un recocido de alivio de tensiones a una temperatura más baja para eliminar las tensiones internas de la soldadura o el mecanizado sin ablandar significativamente el material.

- Si su enfoque principal es optimizar las propiedades físicas: Utilice ciclos especializados, como el recocido de proceso en electrónica, donde el control preciso de la estructura cristalina es más importante que la blandura mecánica.

En última instancia, el recocido proporciona el control metalúrgico necesario para hacer que los materiales sean trabajables, fiables y perfectamente adecuados para su aplicación final.

Tabla resumen:

| Industria | Aplicación principal del recocido | Beneficio clave |

|---|---|---|

| Automotriz y Aeroespacial | Ablandamiento de láminas de metal para estampado y conformado | Evita desgarros, permite formas complejas |

| Herramientas y Alambres | Ablandamiento de acero antes del mecanizado; restauración de la ductilidad en el trefilado de alambre | Reduce el desgaste de las herramientas, permite un procesamiento posterior |

| Electrónica | Reparación de la red cristalina de obleas de silicio después del dopaje | Activa los dopantes, asegura la funcionalidad del chip |

| Militar, Petróleo y Gas | Alivio de tensiones después de soldar componentes críticos | Evita deformaciones y fallas catastróficas |

¿Necesita un procesamiento térmico preciso para sus materiales?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidos hornos y estufas, para procesos de tratamiento térmico controlados como el recocido. Ya sea que se encuentre en I+D o control de calidad, nuestras soluciones lo ayudan a lograr las propiedades exactas del material —como la ductilidad y el alivio de tensiones— requeridas para las exigentes aplicaciones de su industria.

Permítanos ayudarlo a mejorar el rendimiento de sus materiales y la fiabilidad de su fabricación. ¡Contacte a nuestros expertos hoy para discutir sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable