En la odontología moderna, las cerámicas son materiales fundamentales para restaurar tanto la función como la apariencia de los dientes. Estos materiales inorgánicos y no metálicos se utilizan ampliamente para prótesis fijas como coronas y puentes, como componentes clave en empastes de resina compuesta y en agentes de cementación especializados.

Las cerámicas dentales se eligen por su capacidad superior para imitar el esmalte dental natural y su excelente biocompatibilidad. Sin embargo, su éxito clínico depende de la comprensión y el manejo de su fragilidad inherente.

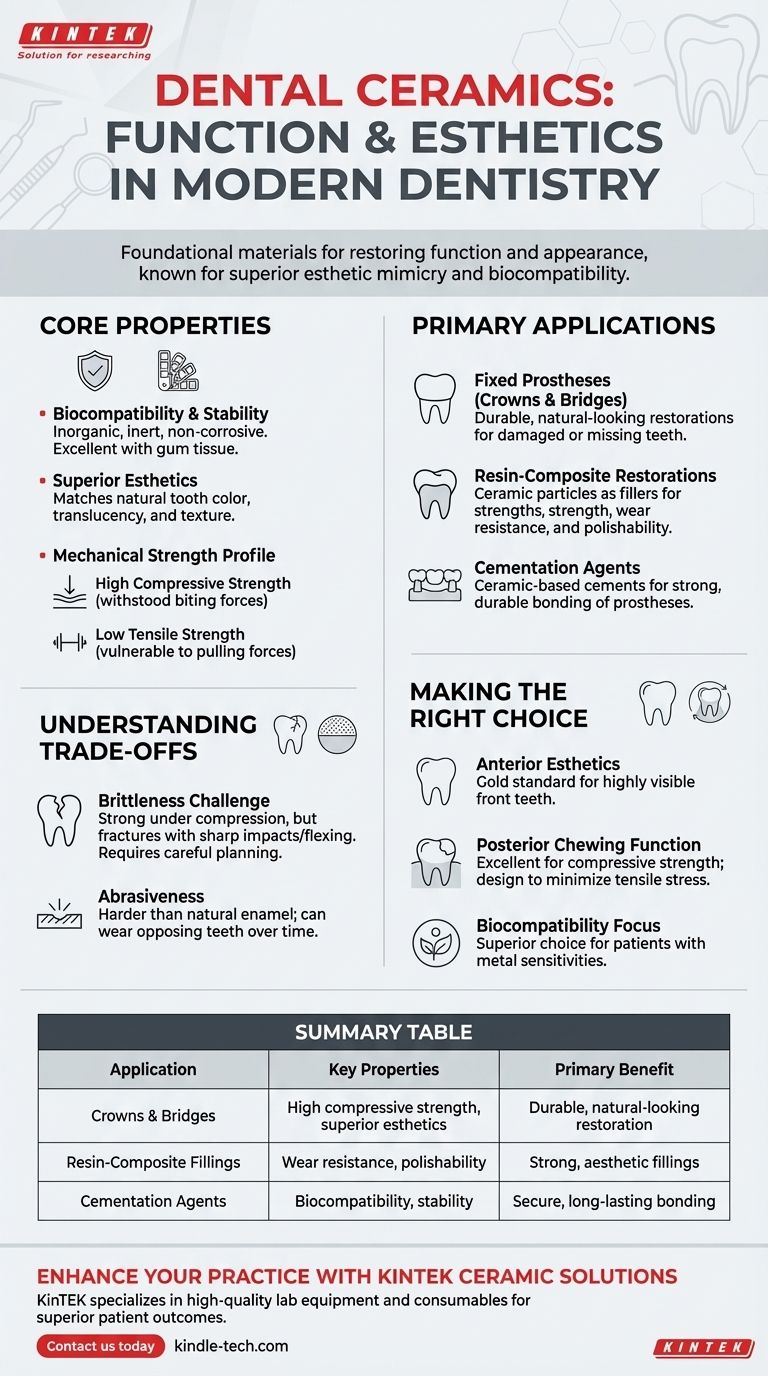

Las propiedades fundamentales de las cerámicas dentales

Las características únicas de las cerámicas las hacen muy adecuadas para el exigente entorno de la boca humana.

Biocompatibilidad y estabilidad

Como materiales inorgánicos y no metálicos, las cerámicas dentales son altamente estables e inertes. No se corroen ni reaccionan químicamente dentro de la cavidad oral, lo que las hace extremadamente biocompatibles con el tejido gingival.

Estética superior

Quizás la ventaja más significativa de las cerámicas es su apariencia. Se pueden fabricar para que coincidan con precisión con el color, la translucidez y la textura de los dientes naturales de un paciente, proporcionando restauraciones que son prácticamente indistinguibles del esmalte real.

Perfil de resistencia mecánica

Las cerámicas exhiben una resistencia a la compresión muy alta, lo que significa que pueden soportar inmensas fuerzas de mordida y masticación. Esto las hace ideales para las superficies funcionales de los dientes.

Sin embargo, tienen una baja resistencia a la tracción, lo que las hace vulnerables a las fuerzas que tiran o flexionan el material.

Aplicaciones principales en la práctica clínica

Estas propiedades se traducen en varios usos clave en la odontología diaria.

Prótesis fijas: Coronas y puentes

La aplicación más común es la creación de coronas (que cubren un solo diente dañado) y puentes (que reemplazan uno o más dientes perdidos). La cerámica proporciona una restauración duradera y de aspecto natural.

Restauraciones de resina compuesta

Las partículas cerámicas se utilizan a menudo como material de relleno dentro de los empastes de resina compuesta. Estas partículas añaden resistencia, resistencia al desgaste y capacidad de pulido al material compuesto.

Agentes de cementación

Ciertos tipos de cementos a base de cerámica se utilizan para unir permanentemente coronas, puentes y otras prótesis a la estructura dental subyacente, asegurando una conexión fuerte y duradera.

Comprendiendo las compensaciones

Aunque son muy eficaces, las cerámicas dentales no están exentas de limitaciones. Un resultado exitoso requiere reconocer estas compensaciones.

El desafío de la fragilidad

La principal desventaja de las cerámicas es su naturaleza frágil. Aunque son fuertes bajo compresión, pueden fracturarse repentinamente si se someten a impactos bruscos o fuerzas de flexión excesivas.

Esto significa que la preparación del diente y el diseño de la restauración deben planificarse meticulosamente para evitar áreas delgadas o puntos de alta tensión.

Abrasividad para los dientes opuestos

Debido a que las cerámicas dentales son extremadamente duras —a menudo más duras que el esmalte dental natural— una corona de cerámica puede causar un desgaste acelerado en los dientes naturales opuestos con el tiempo. Este factor debe considerarse durante la planificación del tratamiento.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un material cerámico se basa en equilibrar las necesidades clínicas con las propiedades inherentes del material.

- Si su enfoque principal es la estética anterior: La capacidad inigualable de las cerámicas para imitar el esmalte natural las convierte en el estándar de oro para restaurar los dientes frontales altamente visibles.

- Si su enfoque principal es la función de masticación posterior: Las cerámicas son una excelente opción debido a su alta resistencia a la compresión, pero la restauración debe diseñarse para minimizar el estrés de tracción y prevenir fracturas.

- Si su enfoque principal es la biocompatibilidad: La naturaleza inerte de las cerámicas las convierte en una opción superior para pacientes con sensibilidades a los metales o preocupaciones sobre la reactividad del material.

En última instancia, aprovechar eficazmente las cerámicas dentales significa equilibrar su potencial estético inigualable con sus limitaciones mecánicas precisas.

Tabla resumen:

| Aplicación | Propiedades clave | Beneficio principal |

|---|---|---|

| Coronas y puentes | Alta resistencia a la compresión, estética superior | Restauración duradera y de aspecto natural para dientes dañados/perdidos |

| Empastes de resina compuesta | Resistencia al desgaste, capacidad de pulido | Empastes fuertes y estéticos que se mezclan con los dientes naturales |

| Agentes de cementación | Biocompatibilidad, estabilidad | Unión segura y duradera para prótesis |

Mejore su práctica dental con soluciones cerámicas de precisión de KINTEK.

Ya sea que esté fabricando coronas, puentes o empastes duraderos, las cerámicas dentales adecuadas son cruciales para lograr tanto la excelencia estética como la funcionalidad a largo plazo. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad adaptados a los laboratorios dentales, asegurando que tenga los materiales confiables necesarios para obtener resultados superiores para el paciente.

Contáctenos hoy para explorar nuestra gama de productos cerámicos dentales y descubrir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Logre una fuerza y estética óptimas

- ¿Cuáles son las fallas de la zirconia? Evite fracturas y desprendimientos con un protocolo adecuado

- ¿Cuáles son los diferentes tipos de sistemas de calibración de temperatura utilizados en los hornos de porcelana? Garantice la precisión para cada tipo de cerámica

- ¿Qué es la cocción de porcelana en odontología? El proceso de laboratorio para coronas y carillas fuertes y de aspecto natural

- ¿Cuál es el efecto del sinterizado de alta velocidad en la zirconia? Ciclos dramáticamente más rápidos con compensaciones críticas

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Por qué se prefieren los hornos de sinterización al vacío de alta precisión a los métodos tradicionales para las cerámicas dentales biofuncionales?

- ¿Qué es la sinterización de zirconia? La clave para restauraciones dentales duraderas y de precisión