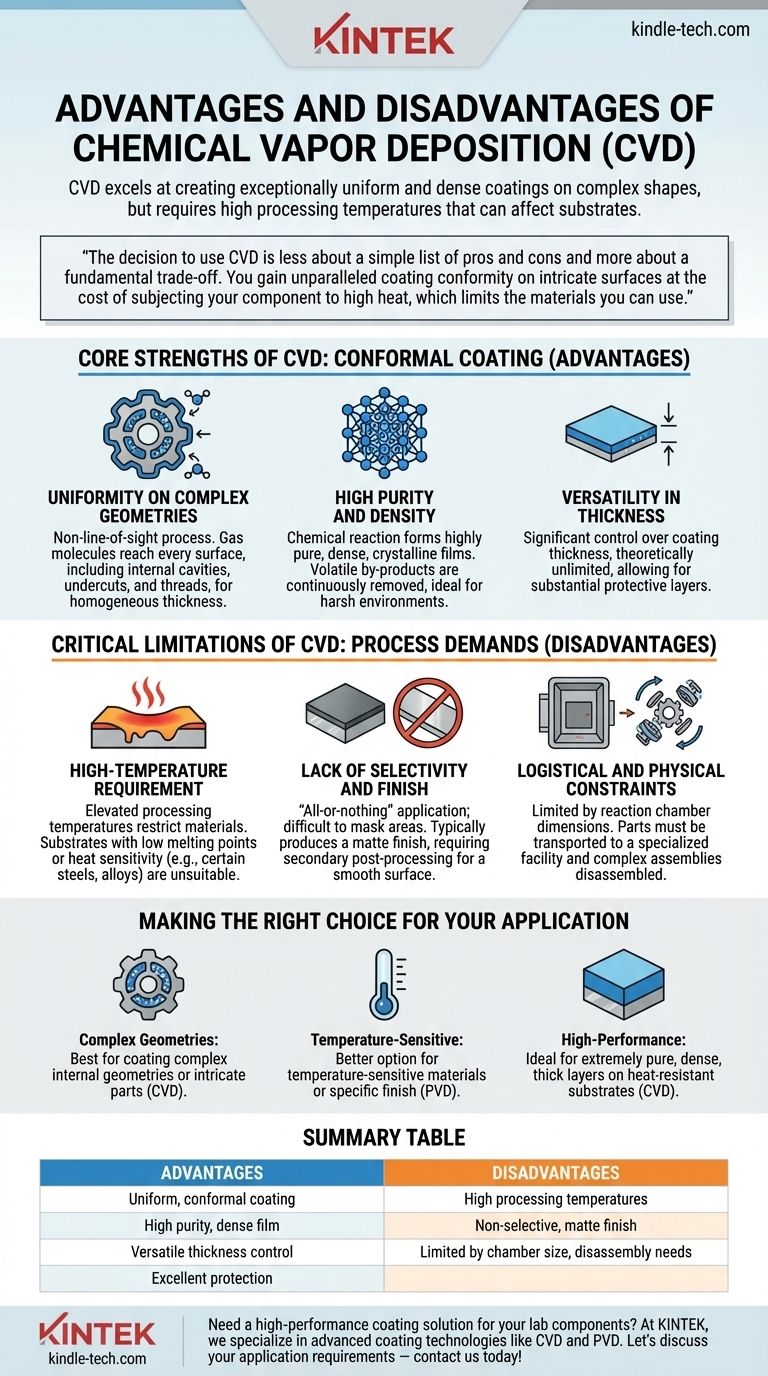

La principal ventaja de la Deposición Química de Vapor (CVD) es su capacidad para crear recubrimientos excepcionalmente uniformes y densos en formas complejas, una hazaña difícil para los métodos de línea de visión. Su principal desventaja, sin embargo, es la alta temperatura de procesamiento requerida, que puede dañar o alterar las propiedades del material sustrato que se está recubriendo.

La decisión de utilizar CVD tiene menos que ver con una simple lista de pros y contras y más con una compensación fundamental. Se obtiene una conformidad de recubrimiento inigualable en superficies intrincadas a costa de someter su componente a altas temperaturas, lo que limita los materiales que puede utilizar.

Las Fortalezas Centrales de la CVD: Recubrimiento Conformado

La Deposición Química de Vapor es un proceso en el que un sustrato calentado se expone a gases precursores que reaccionan o se descomponen en su superficie, formando una película sólida. Esta reacción química, en lugar de un rociado físico, es la fuente de sus ventajas únicas.

Uniformidad en Geometrías Complejas

Debido a que el proceso se basa en que un gas precursor llene toda la cámara de reacción, la CVD es un proceso sin línea de visión.

Las moléculas de gas pueden alcanzar cada superficie expuesta de un componente, incluidas cavidades internas, socavados y roscas de tornillo. Esto da como resultado un espesor de recubrimiento homogéneo y uniforme incluso en las piezas más intrincadas.

Alta Pureza y Densidad

La naturaleza de la reacción química permite la creación de recubrimientos de alta pureza y densidad.

Los subproductos volátiles de la reacción se eliminan continuamente de la cámara, dejando una estructura sólida y cristalina con excelentes propiedades del material, ideal para prolongar la vida útil de los componentes en entornos hostiles.

Versatilidad en el Espesor

La CVD ofrece un control significativo sobre el espesor final del recubrimiento. Al gestionar el tiempo y las condiciones del proceso, el espesor es teóricamente ilimitado, lo que permite la creación de capas protectoras muy sustanciales cuando se requiere.

Las Limitaciones Críticas de la CVD: Demandas del Proceso

Las fortalezas de la CVD están directamente relacionadas con sus exigentes requisitos de proceso, que también crean sus desventajas más significativas.

El Requisito de Alta Temperatura

Los procesos de CVD operan a temperaturas elevadas, a menudo varios cientos de grados Celsius, lo cual es necesario para impulsar la reacción química en la superficie del sustrato.

Este calor intenso restringe fundamentalmente los tipos de materiales que se pueden recubrir. Los sustratos con puntos de fusión bajos o materiales que podrían verse comprometidos estructuralmente por el calor (como ciertos aceros o aleaciones de aluminio) no son candidatos adecuados.

Falta de Selectividad y Acabado

Es muy difícil enmascarar áreas específicas durante el proceso de CVD. Como resultado, el recubrimiento se aplica a todas las superficies expuestas, lo que lo convierte en una aplicación de "todo o nada".

Además, la CVD típicamente produce un acabado superficial mate. Si se requiere un acabado pulido o liso, es necesario un paso de procesamiento secundario después del recubrimiento.

Restricciones Logísticas y Físicas

El tamaño de los componentes que se pueden recubrir está limitado por las dimensiones de la cámara de reacción.

Además, el proceso no es portátil y requiere que las piezas se envíen a una instalación especializada. Los ensamblajes complejos también deben descomponerse en componentes individuales antes de poder recubrirlos.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la tecnología de recubrimiento correcta requiere una evaluación clara de las propiedades de su material y sus objetivos de rendimiento.

- Si su enfoque principal es recubrir geometrías internas complejas o piezas intrincadas: La CVD es probablemente la opción superior debido a su deposición sin línea de visión que garantiza una cobertura completa.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura o mantener un acabado superficial específico: Un proceso a menor temperatura como la Deposición Física de Vapor (PVD) es casi con certeza la mejor opción.

- Si su enfoque principal es crear una capa protectora extremadamente pura, densa y gruesa sobre un sustrato robusto que pueda soportar el calor: La CVD ofrece un control y una calidad excepcionales para aplicaciones de alto rendimiento.

En última instancia, elegir la tecnología de recubrimiento correcta depende de una comprensión clara de las limitaciones de su sustrato y las demandas geométricas de su componente.

Tabla Resumen:

| Ventajas | Desventajas |

|---|---|

| Recubrimiento uniforme y conforme en geometrías complejas | Las altas temperaturas de procesamiento pueden dañar los sustratos |

| Alta pureza y calidad de película densa | El recubrimiento se aplica a todas las superficies (no selectivo) |

| Control versátil sobre el espesor del recubrimiento | El acabado superficial mate puede requerir posprocesamiento |

| Excelente para protección en entornos hostiles | Limitado por el tamaño de la cámara y la necesidad de desmontaje de piezas |

¿Necesita una solución de recubrimiento de alto rendimiento para los componentes de su laboratorio? En KINTEK, nos especializamos en equipos y consumibles de laboratorio, incluidas tecnologías de recubrimiento avanzadas como CVD y PVD. Ya sea que trabaje con piezas intrincadas o materiales sensibles a la temperatura, nuestra experiencia garantiza que obtenga la solución adecuada para la durabilidad y la precisión. Hablemos de los requisitos de su aplicación: contáctenos hoy para mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura