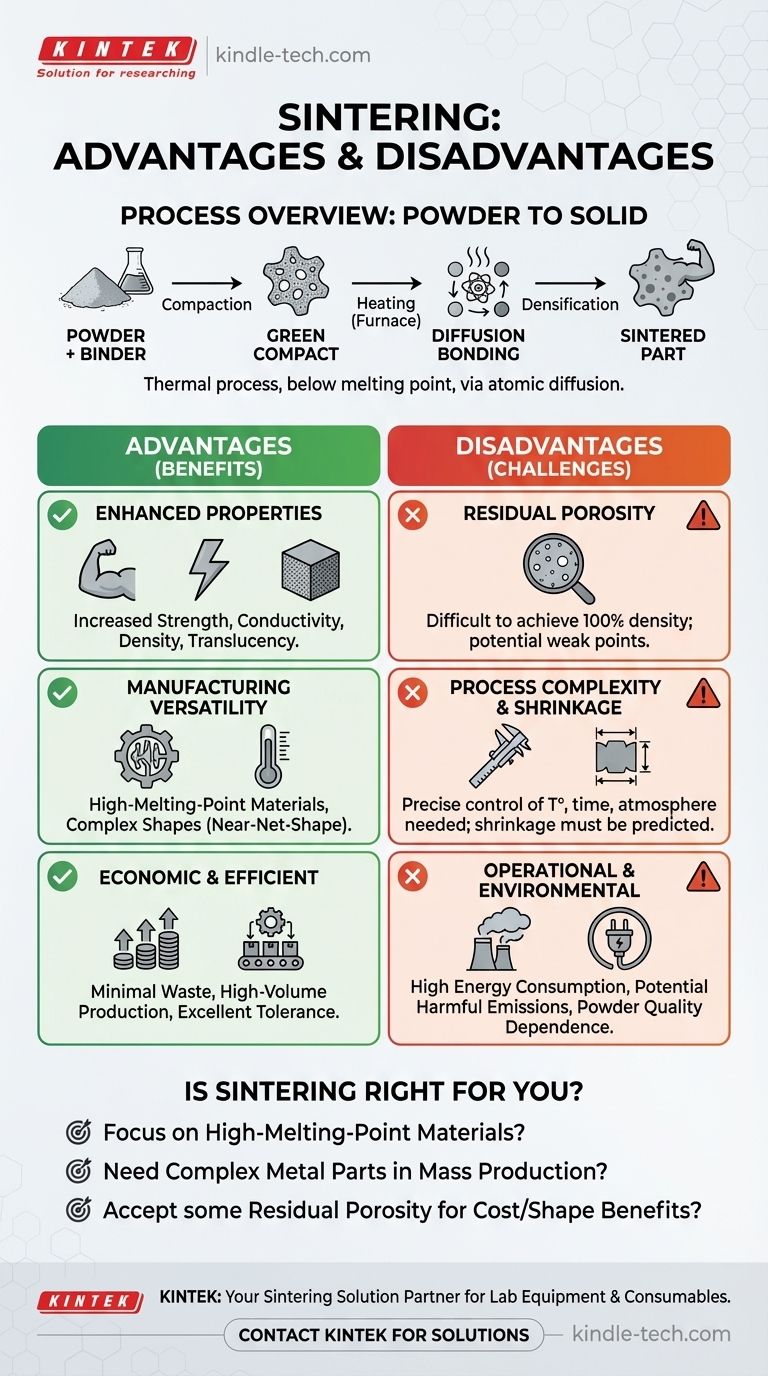

En resumen, la sinterización es un proceso térmico utilizado para crear objetos densos y fuertes a partir de un compacto de polvo, ofreciendo ventajas significativas en las propiedades del material y la eficiencia de fabricación. Sus principales beneficios incluyen la capacidad de procesar materiales de alto punto de fusión, crear formas complejas con un desperdicio mínimo y mejorar la resistencia, la conductividad y la densidad. Sin embargo, estos beneficios se equilibran con desafíos como lograr la densidad total, la necesidad de un control preciso del proceso y las posibles emisiones ambientales.

El valor central de la sinterización radica en su capacidad para transformar polvo suelto en una pieza sólida de alto rendimiento sin fundirlo. Esto la hace excepcionalmente adecuada para materiales y geometrías que son difíciles o costosos de producir con otros métodos, pero el éxito requiere una comprensión profunda de sus compensaciones inherentes.

Cómo la sinterización transforma fundamentalmente los materiales

La sinterización no es un proceso de fusión. En cambio, se basa en la difusión atómica a temperaturas por debajo del punto de fusión del material para alterar fundamentalmente su estructura y propiedades.

El punto de partida: el compacto "en verde"

El proceso comienza con un polvo que se compacta en la forma deseada, a menudo usando un aglutinante. Este objeto inicial y frágil se conoce como compacto "en verde" o "cuerpo en verde".

El mecanismo: unión por difusión

El compacto en verde se calienta en un horno. A altas temperaturas, las partículas de polvo comienzan a unirse por difusión en sus puntos de contacto. Los átomos se mueven a través de los límites de las partículas, haciendo que los puntos de contacto crezcan y acerquen los centros de las partículas.

El resultado: densificación y eliminación de poros

Este movimiento atómico elimina gradualmente los espacios vacíos, o poros, entre las partículas de polvo. El resultado es una pieza final más densa, fuerte y consolidada con una porosidad significativamente reducida y una integridad mejorada.

Ventajas clave del proceso de sinterización

El mecanismo único de la sinterización da lugar a varias ventajas distintas tanto en la ciencia de los materiales como en las operaciones de fabricación.

Propiedades del material mejoradas

Al eliminar los poros internos, la sinterización mejora directamente las características físicas de un material. Conduce a un aumento significativo de la resistencia del material, la conductividad térmica y la conductividad eléctrica, ya que la estructura consolidada proporciona un camino más claro para la transferencia de energía y carga. En cerámicas, incluso puede aumentar la translucidez.

Versatilidad de fabricación

La sinterización sobresale donde otros procesos fallan. Debido a que opera por debajo del punto de fusión, es uno de los pocos métodos viables para fabricar piezas a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno. También permite la creación de piezas altamente complejas y formas intrincadas directamente de un molde, un método conocido como fabricación de forma casi neta.

Eficiencia económica y de producción

En comparación con la fabricación sustractiva (como el mecanizado), la sinterización produce muy poco desperdicio de material, lo que la hace altamente rentable. El proceso también es muy adecuado para la producción de alto volumen, ofreciendo resultados consistentes y un excelente control de tolerancia y acabados superficiales con menos imperfecciones que la fundición.

Comprendiendo las compensaciones y limitaciones

Aunque potente, la sinterización no está exenta de desafíos. Una evaluación objetiva requiere reconocer sus limitaciones inherentes.

El desafío de la porosidad residual

Aunque la sinterización reduce significativamente la porosidad, lograr una densidad del 100% es extremadamente difícil. A menudo, queda algo de porosidad residual, lo que puede actuar como un punto de concentración de tensiones y limitar el rendimiento mecánico final del componente.

Complejidad del proceso y contracción

El proceso de sinterización es altamente sensible a parámetros como la temperatura, el tiempo y la atmósfera. A medida que la pieza se densifica, también se contrae. Esta contracción debe predecirse y controlarse con precisión para lograr las dimensiones finales deseadas, lo que puede ser un desafío de ingeniería complejo.

Calidad del material y del polvo

Todo el proceso depende de la calidad del polvo inicial. Factores como el tamaño, la forma y la pureza de las partículas tienen un profundo impacto en las propiedades finales de la pieza sinterizada. Un polvo inconsistente puede llevar a resultados inconsistentes.

Obstáculos ambientales y regulatorios

Los hornos de sinterización operan a temperaturas muy altas. Esto puede provocar la combustión de aglutinantes y la liberación de emisiones nocivas, que a menudo están sujetas a estrictas regulaciones ambientales. Si bien el proceso reduce el desperdicio de material (un punto positivo), la gestión de su consumo de energía y emisiones es una consideración operativa crítica.

¿Es la sinterización la elección correcta para su aplicación?

Elegir un proceso de fabricación requiere alinear sus capacidades con su objetivo principal. La sinterización debe considerarse cuando sus ventajas únicas resuelven directamente su problema de ingeniería o negocio principal.

- Si su enfoque principal es el rendimiento con materiales de alto punto de fusión: La sinterización es a menudo el método de fabricación más práctico y, a veces, el único viable disponible.

- Si su enfoque principal es la producción en masa de piezas metálicas complejas: La sinterización ofrece una ventaja económica convincente a través de la fabricación de forma casi neta, reduciendo drásticamente el desperdicio de material y los costos de posprocesamiento en comparación con el mecanizado.

- Si su enfoque principal es lograr la máxima densidad y resistencia absolutas: Tenga en cuenta que la sinterización estándar puede dejar porosidad residual. Es posible que deba considerarla como un precursor de procesos de densificación secundaria como el Prensado Isostático en Caliente (HIP).

En última instancia, dominar la sinterización implica aprovechar su capacidad única para construir piezas fuertes a partir de polvo, mientras se gestionan diligentemente sus variables de proceso y sus limitaciones inherentes.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Propiedades del material | Mayor resistencia, conductividad y densidad | Difícil lograr el 100% de densidad (porosidad residual) |

| Fabricación | Procesa materiales de alto punto de fusión; crea formas complejas con un desperdicio mínimo | El control preciso de la temperatura, el tiempo y la atmósfera es crítico |

| Economía | Rentable para la producción de alto volumen; excelente control de tolerancia | Alta dependencia de una materia prima en polvo consistente y de alta calidad |

| Operacional | La fabricación de forma casi neta reduce el posprocesamiento | Alto consumo de energía y potencial de emisiones nocivas |

¿Listo para aprovechar la sinterización para las necesidades de procesamiento de materiales de su laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad esenciales para dominar el proceso de sinterización. Ya sea que esté desarrollando nuevos materiales u optimizando la producción, nuestras soluciones lo ayudan a lograr un control preciso de la temperatura, resultados consistentes y propiedades superiores del material.

Contáctenos hoy mismo utilizando el formulario a continuación para discutir cómo nuestra experiencia puede mejorar sus aplicaciones de sinterización e impulsar su investigación o producción.

Contacte a KINTEK para sus soluciones de sinterización

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos