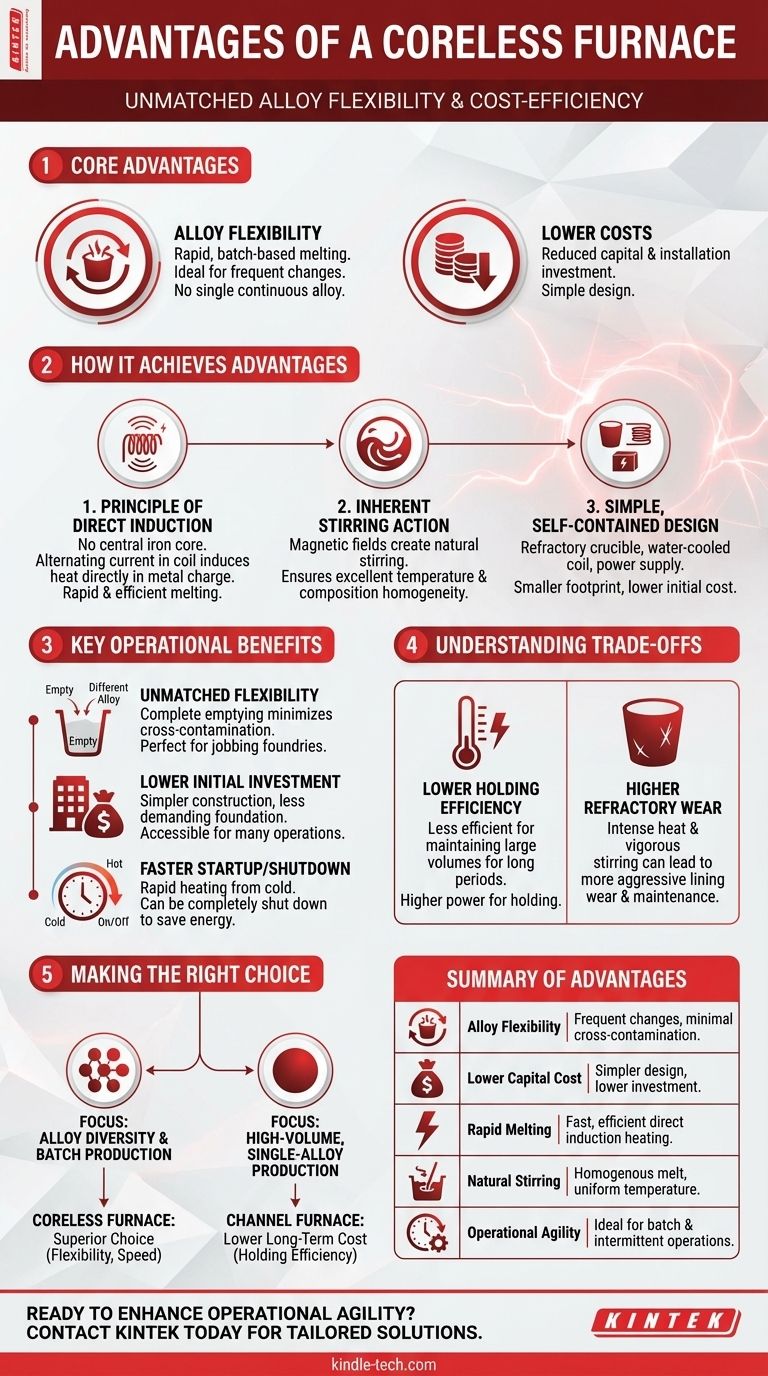

En esencia, las principales ventajas de un horno sin núcleo son su excepcional flexibilidad de aleación y los menores costos de capital e instalación. Este diseño permite una fusión rápida y cambios frecuentes en el tipo de metal que se procesa, lo que lo hace ideal para operaciones que no producen una única aleación continua.

Un horno sin núcleo sobresale en entornos que requieren agilidad operativa y cambios frecuentes de aleación. Su diseño fundamental prioriza la fusión rápida basada en lotes sobre la capacidad de mantenimiento a largo plazo y gran volumen de diseños alternativos como el horno de canal.

Cómo un Horno Sin Núcleo Logra Sus Ventajas

Los beneficios de un horno de inducción sin núcleo provienen directamente de su diseño sencillo y eficiente. Funciona generando un potente campo magnético dentro de una bobina primaria, que a su vez induce una fuerte corriente eléctrica directamente en la carga metálica colocada dentro de un crisol.

El Principio de Inducción Directa

El horno es "sin núcleo" porque carece de un núcleo de hierro central para conectar la bobina y el metal. En cambio, la corriente alterna en la bobina de cobre induce calor directamente dentro de la propia carga metálica.

Este método de calentamiento directo es extremadamente rápido y eficiente para fundir metal sólido.

Acción de Agitación Inherente

Los potentes campos magnéticos crean un movimiento de agitación natural y vigoroso dentro del baño de metal fundido. Esto asegura una excelente uniformidad de temperatura y ayuda a crear una composición de aleación altamente homogénea sin mezcladores mecánicos.

Un Diseño Simple y Autónomo

El horno consta de algunos componentes principales: un crisol revestido de refractario, una bobina de cobre refrigerada por agua y una fuente de alimentación. Esta relativa simplicidad contribuye directamente a su menor costo inicial y, a menudo, a una menor huella física en comparación con sistemas más complejos.

Beneficios Operacionales Clave Explicados

El diseño de un horno sin núcleo se traduce en ventajas operativas distintas, particularmente para fundiciones con horarios de producción diversos o intermitentes.

Flexibilidad de Aleación Inigualable

Debido a que el crisol se puede vaciar por completo después de cada colada, existe un riesgo mínimo de contaminación cruzada entre diferentes aleaciones. Un operador puede fundir un lote de acero, vaciar el horno y luego fundir un lote de una aleación diferente poco después.

Esto lo convierte en el horno preferido para fundiciones de trabajo y centros de investigación.

Menor Inversión Inicial

Los hornos sin núcleo suelen tener costos de capital e instalación significativamente más bajos que los hornos de canal. Su construcción más simple y sus requisitos de cimentación menos exigentes los hacen más accesibles para una amplia gama de operaciones.

Inicio y Parada Más Rápidos

Un horno sin núcleo puede iniciarse desde un estado frío y alcanzar la temperatura de funcionamiento rápidamente. También se puede apagar por completo cuando no se utiliza, lo que ahorra una considerable cantidad de energía. Este es un gran beneficio para operaciones que no funcionan 24/7.

Comprender las Compensaciones

Ninguna tecnología es superior para todas las aplicaciones. Las ventajas de un horno sin núcleo conllevan limitaciones específicas que deben entenderse.

Menor Eficiencia para Mantenimiento

Aunque es excelente para fundir, un horno sin núcleo es menos eficiente energéticamente para mantener grandes volúmenes de metal fundido a una temperatura específica durante períodos prolongados. La potencia requerida para mantener la temperatura es mayor que la de un horno de canal diseñado para este propósito.

Mayor Desgaste del Refractario

El calentamiento directo e intenso y la acción de agitación vigorosa pueden provocar un desgaste más agresivo del revestimiento refractario del crisol. Esto puede resultar en ciclos de mantenimiento más frecuentes y costos de revestimiento en comparación con el calentamiento más suave en otros tipos de hornos.

Tomar la Decisión Correcta para Su Operación

Elegir la tecnología de horno correcta depende completamente de sus demandas de producción y modelo de negocio específicos.

- Si su enfoque principal es la diversidad de aleaciones y la producción por lotes: El horno sin núcleo es la opción superior debido a su flexibilidad, rápido arranque y capacidad de vaciarse por completo entre coladas.

- Si su enfoque principal es la producción de una sola aleación de alto volumen: La eficiencia de un horno de canal para mantener grandes cantidades de metal fundido durante períodos prolongados probablemente ofrecerá un costo operativo a largo plazo más bajo.

En última instancia, comprender sus requisitos específicos de fusión, mantenimiento y aleación es la clave para aprovechar la tecnología adecuada para la máxima eficiencia y retorno de la inversión.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Flexibilidad de Aleación | Se puede vaciar por completo entre coladas, lo que permite cambios frecuentes de aleación con una contaminación cruzada mínima. |

| Menor Costo de Capital | El diseño más simple y los requisitos de instalación menos exigentes conducen a una inversión inicial significativamente menor. |

| Fusión Rápida | El calentamiento por inducción directa proporciona una fusión rápida y eficiente desde un arranque en frío. |

| Agitación Natural | Los campos magnéticos crean una colada homogénea, asegurando una excelente uniformidad de temperatura y composición. |

| Agilidad Operativa | Ideal para producción por lotes y operaciones que no requieren fusión continua 24/7. |

¿Listo para mejorar la agilidad operativa de su fundición?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio e industrial adecuado para satisfacer sus necesidades específicas de fusión. Ya sea que sea una fundición de trabajo que requiera flexibilidad de aleación o un centro de investigación que necesite procesamiento rápido por lotes, nuestras soluciones de hornos sin núcleo están diseñadas para un rendimiento superior y eficiencia de costos.

Comuníquese con nuestros expertos hoy mismo para discutir cómo un horno sin núcleo KINTEK puede optimizar su proceso de fusión y ofrecer un retorno de la inversión más rápido.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM