Las principales ventajas de un horno de inducción de canal son su excepcional eficiencia energética para mantener grandes volúmenes de metal fundido, su control preciso y consistente de la temperatura, y su proceso de fusión limpio. Debido a que funciona como un transformador para calentar un "canal" específico de metal, es una opción ideal para aplicaciones que requieren un gran y estable depósito de metal líquido, como alimentar una línea de fundición a presión o sobrecalentar hierro de un fundidor primario.

El principio fundamental a entender es que un horno de inducción de canal se destaca como un recipiente de mantenimiento altamente eficiente, no solo como un fundidor. Su diseño lo hace excepcionalmente adecuado para mantener grandes cantidades de metal fundido a una temperatura exacta durante períodos prolongados con un consumo mínimo de energía.

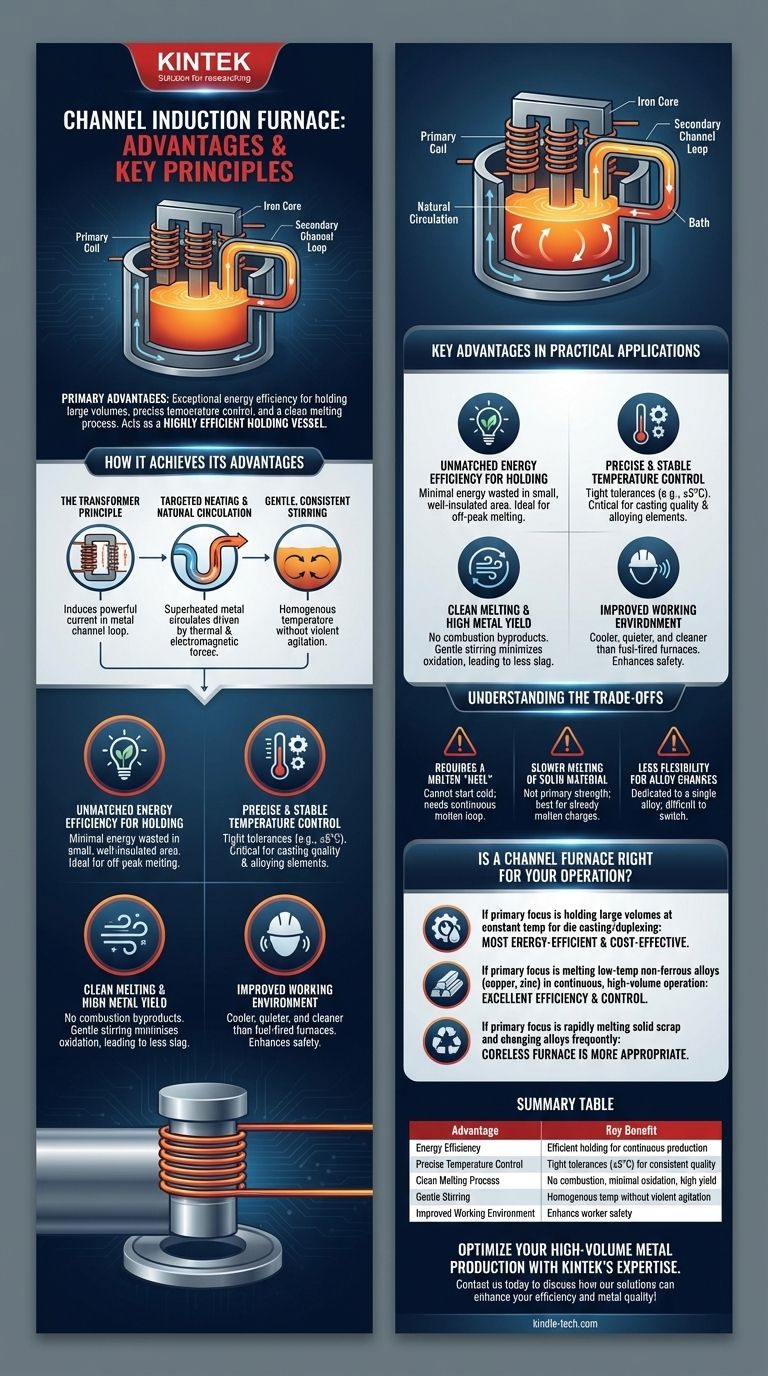

Cómo un horno de canal logra sus ventajas

Los beneficios únicos de un horno de canal provienen directamente de su diseño especializado, que opera de manera fundamentalmente diferente a otros hornos de inducción.

El principio del transformador

Un horno de canal es esencialmente un transformador donde la bobina secundaria es un bucle cerrado del propio metal fundido. Una bobina de inducción primaria se enrolla alrededor de un núcleo de hierro, que está conectado al baño principal del horno a través de un "canal" o "garganta" estrecho. Cuando se aplica energía, induce una corriente potente en el bucle de metal, generando un calor intenso precisamente donde se necesita.

Calentamiento dirigido y circulación natural

El calor se genera exclusivamente dentro de este bucle de metal confinado. Este metal sobrecalentado se vuelve menos denso y, impulsado tanto por fuerzas térmicas como electromagnéticas, circula hacia el baño principal del horno. Luego, el metal más frío del baño es atraído hacia el canal para ser calentado, creando un patrón de circulación continuo y natural.

Agitación suave y consistente

Esta circulación proporciona una acción de agitación constante y suave en todo el baño fundido. Esto es crucial para mantener una temperatura y composición química homogéneas sin la agitación violenta que puede introducir gases o dañar los refractarios.

Ventajas clave en aplicaciones prácticas

Este diseño único se traduce en importantes beneficios operativos, particularmente en entornos de producción continua de alto volumen.

Eficiencia energética inigualable para el mantenimiento

Debido a que el calor se genera en un área pequeña y bien aislada, se desperdicia muy poca energía. Esto hace que el horno de canal sea increíblemente eficiente para mantener el metal a temperatura, a menudo consumiendo significativamente menos energía que un horno sin núcleo para la misma tarea. Esto permite a las instalaciones fundir metal durante las horas de menor demanda a un costo menor y mantenerlo para usarlo durante las horas pico.

Control preciso y estable de la temperatura

La naturaleza eléctrica del calentamiento permite ajustes de potencia inmediatos y precisos. Esto permite que el horno mantenga el baño fundido dentro de tolerancias de temperatura muy estrictas (por ejemplo, ±5°C), lo cual es crítico para la calidad de la fundición y para prevenir la pérdida de valiosos elementos de aleación sensibles a la temperatura.

Fusión limpia y alto rendimiento de metal

Como todos los hornos de inducción, no hay combustión involucrada. Esto significa que no hay subproductos del combustible que puedan contaminar la fusión. La agitación suave y la naturaleza contenida del proceso también minimizan la oxidación, lo que lleva a menos escoria (dross) y un mayor rendimiento de metal utilizable a partir de la materia prima.

Mejor ambiente de trabajo

La ausencia de combustión resulta en un ambiente de trabajo significativamente más fresco, silencioso y limpio en comparación con los hornos tradicionales de combustible. Esto mejora la seguridad y la comodidad del trabajador y reduce la necesidad de sistemas extensos de ventilación y control de la contaminación.

Comprendiendo las compensaciones

Ninguna tecnología es perfecta para cada situación. El diseño especializado de un horno de canal conlleva limitaciones específicas que son críticas de entender.

El requisito de un "talón" fundido

Un horno de canal no puede iniciarse desde un estado frío y sólido. Requiere que un bucle continuo de metal fundido —un "talón"— esté presente en todo momento para completar el circuito eléctrico. Esto lo hace inadecuado para operaciones que se cierran completamente a diario.

Fusión más lenta de material sólido

Aunque puede fundir cargas sólidas, no es su principal fortaleza. Su tasa de fusión es generalmente más lenta que la de un horno sin núcleo de una potencia similar. Es más eficaz cuando se carga con metal ya fundido.

Menos flexibilidad para cambios de aleación

La necesidad de mantener un talón dificulta el cambio entre diferentes tipos de aleaciones. Drenar completamente el horno es una tarea significativa, por lo que los hornos de canal suelen dedicarse a una sola aleación para campañas largas.

¿Es un horno de canal adecuado para su operación?

Elegir el horno adecuado depende completamente de sus necesidades de producción.

- Si su enfoque principal es mantener grandes volúmenes de metal a una temperatura constante para fundición a presión o dúplex: Un horno de canal es la tecnología más eficiente energéticamente y rentable disponible.

- Si su enfoque principal es fundir aleaciones no ferrosas de baja temperatura como cobre o zinc en una operación continua y de alto volumen: El horno de canal proporciona una excelente eficiencia y control para esta aplicación específica.

- Si su enfoque principal es fundir rápidamente varios tipos de chatarra sólida y cambiar frecuentemente de aleaciones: Un horno de inducción sin núcleo ofrece la flexibilidad necesaria y es la opción más apropiada.

En última instancia, comprender que el horno de canal es una herramienta especializada de mantenimiento y sobrecalentamiento es clave para aprovechar sus importantes ventajas.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Eficiencia energética | Altamente eficiente para mantener grandes volúmenes de metal fundido, ideal para producción continua. |

| Control preciso de la temperatura | Mantiene tolerancias de temperatura estrictas (±5°C) para una calidad de fundición consistente. |

| Proceso de fusión limpio | Sin subproductos de combustión, mínima oxidación y mayor rendimiento de metal. |

| Agitación suave | La circulación natural asegura una temperatura homogénea sin agitación violenta. |

| Mejor ambiente de trabajo | Más fresco, silencioso y limpio que los hornos de combustible, mejorando la seguridad del trabajador. |

Optimice su producción de metal de alto volumen con la experiencia de KINTEK en soluciones de hornos de laboratorio e industriales. Si su operación requiere un depósito estable y energéticamente eficiente de metal fundido para aplicaciones de fundición a presión, dúplex o sobrecalentamiento, un horno de inducción de canal podría ser su solución ideal. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles confiables adaptados a las necesidades de laboratorio e industriales. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y calidad del metal.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué principio se utiliza para generar calor en un horno de fusión por inducción al vacío? Logre una fusión de metales limpia y eficiente

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento