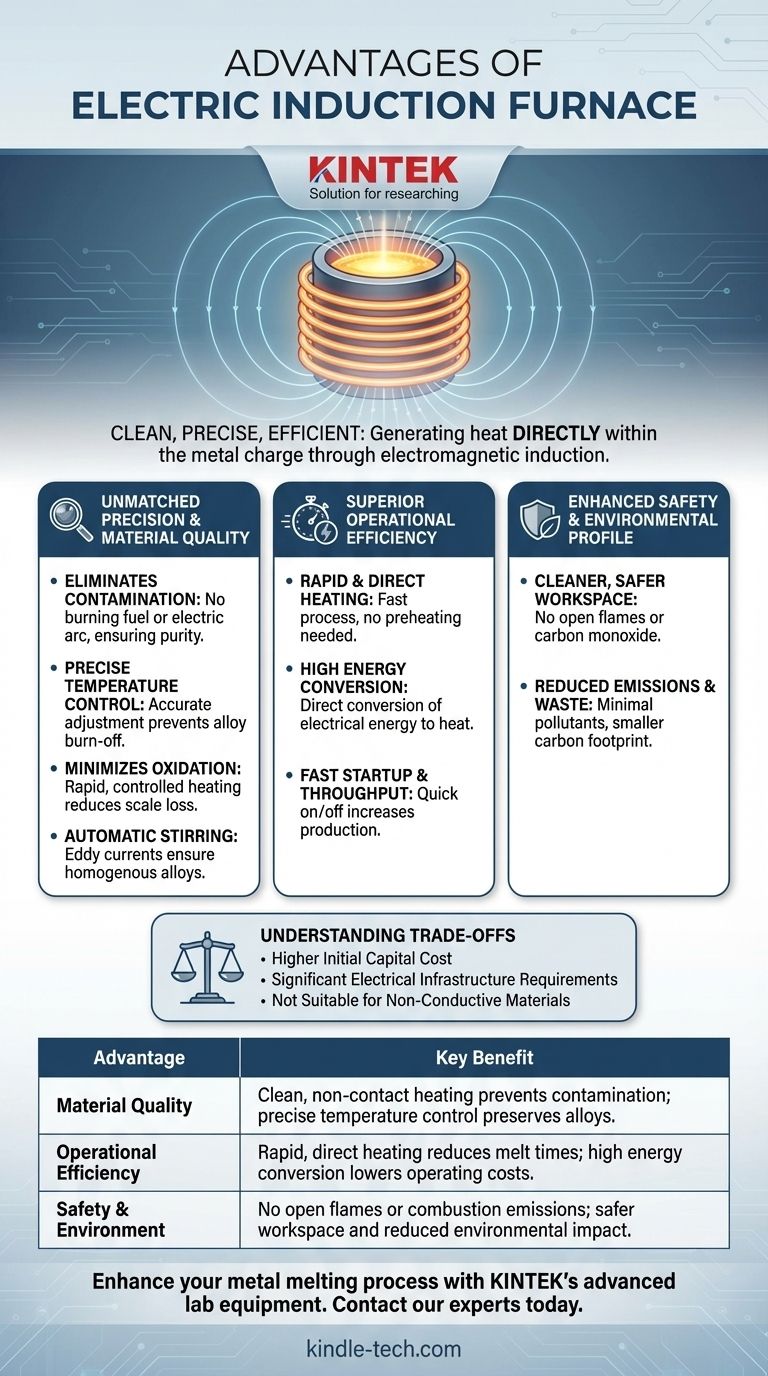

En esencia, un horno de inducción eléctrico ofrece un método limpio, preciso y altamente eficiente para fundir metales. A diferencia de los hornos tradicionales que queman combustible o utilizan un arco eléctrico para generar calor externamente, un horno de inducción utiliza el principio de inducción electromagnética para generar calor directamente dentro de la carga metálica. Esta diferencia fundamental es la fuente de sus ventajas más significativas en la calidad del material, la velocidad operativa y la seguridad ambiental.

La principal ventaja de un horno de inducción eléctrico radica en su método de calentamiento único. Al generar calor dentro del material, elimina la contaminación relacionada con la combustión y proporciona un control preciso de la temperatura, lo que resulta en fusiones de mayor calidad, menos desperdicio de material y una eficiencia energética superior.

Precisión y calidad de material inigualables

La calidad del producto final suele ser el factor más crítico en las operaciones metalúrgicas. La tecnología de inducción proporciona un nivel de control difícil de lograr con otros métodos.

Cómo la inducción elimina la contaminación

Debido a que un horno de inducción no depende de la quema de combustible o de un arco eléctrico, el proceso de fusión es inherentemente limpio. No hay subproductos de la combustión, como gases o carbono, que puedan introducirse en la fusión y contaminar el metal final.

Control preciso de la temperatura

La potencia del horno se puede ajustar con extrema precisión, lo que permite un control preciso de la temperatura. Esto evita el sobrecalentamiento que puede provocar que los valiosos y sensibles elementos de aleación se quemen, asegurando que la composición química final del metal sea exactamente la especificada.

Minimización de la oxidación y descarburación

El calentamiento rápido y el ambiente controlado reducen significativamente el tiempo que el metal fundido está expuesto al oxígeno. Esto resulta en mucha menos oxidación (pérdida de cascarilla) y descarburación, ahorrando material valioso que de otro modo se perdería.

Agitación automática para la homogeneidad

El campo electromagnético que calienta el metal también crea una acción de agitación natural conocida como efecto de corrientes de Foucault. Esto asegura que el baño fundido se mezcle constantemente, lo que lleva a una temperatura perfectamente uniforme y una distribución homogénea de las aleaciones en toda la fusión.

Eficiencia operativa superior

En un entorno de producción, la velocidad y la rentabilidad son primordiales. Los hornos de inducción se destacan al entregar energía exactamente donde se necesita.

Calentamiento rápido y directo

Dado que el calor se genera directamente dentro del material de carga, el proceso es increíblemente rápido y sensible. No es necesario calentar primero las paredes del horno o el crisol y esperar a que ese calor se transfiera al metal, lo que reduce drásticamente los tiempos de fusión.

Alta conversión de energía

El calentamiento por inducción es altamente eficiente. A diferencia de los hornos de combustible que pierden una cantidad significativa de calor a través de los conductos de escape y la radiación general, un sistema de inducción convierte un porcentaje mucho mayor de su energía eléctrica directamente en calor útil.

Arranque y rendimiento rápidos

La capacidad de arrancar y detener el horno rápidamente sin largos períodos de calentamiento o enfriamiento proporciona una flexibilidad operativa significativa. Esta capacidad bajo demanda aumenta el rendimiento general de la producción y reduce el consumo de energía durante los períodos de inactividad.

Comprendiendo las compensaciones

Ninguna tecnología está exenta de limitaciones. Reconocer las compensaciones es esencial para tomar una decisión informada.

Costo de capital inicial

El costo inicial de compra e instalación de un sistema de horno de inducción, incluida su fuente de alimentación especializada, puede ser más alto que el de un horno de combustión tradicional de capacidad similar.

Requisitos de infraestructura eléctrica

Estos hornos tienen importantes requisitos de energía. Una instalación debe tener un suministro eléctrico robusto y estable capaz de manejar el alto consumo de energía, lo que puede requerir actualizaciones de infraestructura.

Restricciones de materiales

El calentamiento por inducción funciona induciendo una corriente en materiales eléctricamente conductores. Por lo tanto, es altamente efectivo para la mayoría de los metales, pero no es adecuado para fundir materiales no conductores como cerámicas o vidrio.

Perfil ambiental y de seguridad mejorado

Las operaciones industriales modernas se enfrentan a una presión creciente para mejorar tanto la seguridad de los trabajadores como el rendimiento ambiental.

Un espacio de trabajo más limpio y seguro

Al eliminar las llamas abiertas y la combustión de combustibles fósiles, los hornos de inducción eliminan los riesgos asociados con el almacenamiento de combustible y los subproductos como el monóxido de carbono. Esto crea un ambiente significativamente más seguro y saludable para los trabajadores.

Reducción de emisiones y residuos

Sin emisiones directas de la combustión, los hornos de inducción ofrecen una huella de carbono mucho menor. Generan un mínimo de residuos, humo y contaminantes, lo que simplifica el cumplimiento ambiental y contribuye a un aire más limpio.

Tomando la decisión correcta para su aplicación

La selección de la tecnología de horno correcta depende completamente de sus prioridades operativas.

- Si su enfoque principal son las aleaciones de alta pureza y la mínima pérdida de material: El calentamiento limpio, sin contacto y el control preciso de la tecnología de inducción la convierten en la opción ideal para proteger materiales valiosos.

- Si su enfoque principal es la velocidad de producción y la eficiencia energética: El calentamiento rápido y directo de un horno de inducción ofrece un rendimiento inigualable para operaciones de alto rendimiento.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad de los trabajadores: La naturaleza sin llama y de bajas emisiones de un horno de inducción proporciona una clara ventaja sobre los sistemas tradicionales de combustible.

En última instancia, el horno de inducción eléctrico representa una inversión estratégica en calidad, eficiencia y un futuro operativo más limpio.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Calidad del material | El calentamiento limpio y sin contacto previene la contaminación; el control preciso de la temperatura preserva las aleaciones. |

| Eficiencia operativa | El calentamiento rápido y directo reduce los tiempos de fusión; la alta conversión de energía disminuye los costos operativos. |

| Seguridad y medio ambiente | Sin llamas abiertas ni emisiones de combustión; un espacio de trabajo más seguro y un impacto ambiental reducido. |

¿Listo para mejorar su proceso de fusión de metales con precisión y eficiencia? KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción eléctricos, para satisfacer las exigentes necesidades de los laboratorios metalúrgicos. Nuestras soluciones ofrecen los resultados de alta pureza, la velocidad operativa y los estándares de seguridad que su investigación requiere. Contacte a nuestros expertos hoy para encontrar el horno perfecto para su aplicación y vea cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuál es la diferencia entre la fusión por inducción y la fusión por inducción al vacío? Elegir el proceso adecuado para la pureza