Las principales ventajas de PVD radican en su aplicación a baja temperatura y resistencia al desgaste, mientras que CVD destaca por crear recubrimientos muy uniformes y puros en formas complejas. Ambas son técnicas de deposición de película delgada utilizadas para mejorar la superficie de un material, pero lo logran a través de mecanismos fundamentalmente diferentes —uno físico, uno químico— lo que dicta sus casos de uso ideales.

Elegir entre PVD y CVD no se trata de cuál es "mejor", sino de alinear el proceso con sus necesidades específicas. CVD ofrece una conformidad inigualable en diseños intrincados a través de una reacción química, mientras que PVD proporciona un proceso físico robusto y de línea de visión ideal para crear superficies resistentes en materiales más sensibles a la temperatura.

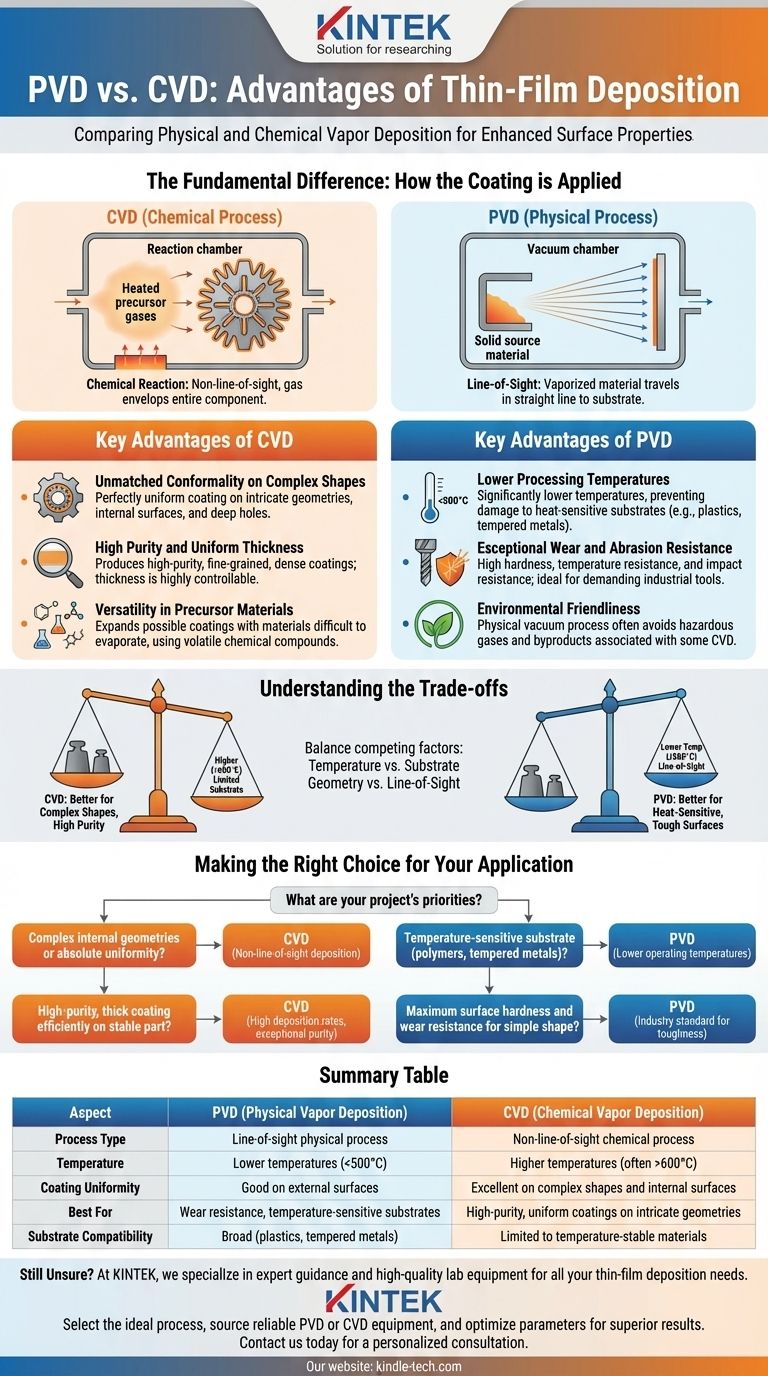

La diferencia fundamental: cómo se aplica el recubrimiento

Las ventajas de cada método son un resultado directo de sus procesos centrales. Comprender esta distinción es clave para tomar la decisión correcta.

Cómo funciona PVD (un proceso físico)

La deposición física de vapor (PVD) es un proceso de línea de visión que tiene lugar en el vacío. Un material fuente sólido se vaporiza físicamente (por ejemplo, mediante pulverización catódica o evaporación) y viaja en línea recta para condensarse en el sustrato. Piense en ello como pintar con aerosol, donde la pintura solo puede cubrir las superficies que puede ver directamente.

Cómo funciona CVD (un proceso químico)

La deposición química de vapor (CVD) utiliza una reacción química para construir el recubrimiento. Se introducen gases precursores volátiles en una cámara de reacción, donde se descomponen en la superficie del sustrato calentado, dejando el material deseado como una película sólida. Debido a que el gas envuelve todo el componente, el proceso no está limitado por la línea de visión.

Ventajas clave de la deposición química de vapor (CVD)

Las fortalezas de CVD radican en su capacidad para "crecer" una película a partir de un gas reactivo, lo que lleva a una cobertura y pureza superiores.

Conformidad inigualable en formas complejas

Esta es la ventaja más significativa de CVD. Dado que no es un proceso de línea de visión, puede depositar un recubrimiento perfectamente uniforme sobre geometrías complejas, incluidos orificios profundos, esquinas afiladas y superficies internas que son imposibles de recubrir con PVD.

Alta pureza y espesor uniforme

El proceso de reacción química da como resultado recubrimientos de muy alta pureza, grano fino y densos. El espesor del recubrimiento es altamente controlable simplemente ajustando la temperatura y la duración del proceso, lo que garantiza resultados consistentes.

Versatilidad en materiales precursores

CVD se puede utilizar con elementos que son muy difíciles de evaporar para los procesos PVD. Siempre que exista un compuesto químico volátil del material, es probable que pueda usarse como gas precursor en un proceso CVD, ampliando la gama de recubrimientos posibles.

Ventajas clave de la deposición física de vapor (PVD)

PVD es un proceso físico altamente refinado valorado por su versatilidad con diferentes sustratos y la excepcional dureza de sus recubrimientos.

Temperaturas de procesamiento más bajas

PVD generalmente opera a temperaturas significativamente más bajas que CVD. Esta es una ventaja crítica, ya que permite recubrir sustratos sensibles al calor (como plásticos, ciertas aleaciones o metales templados) que se dañarían o destruirían por las altas temperaturas requeridas para muchas reacciones CVD.

Excepcional resistencia al desgaste y a la abrasión

Los recubrimientos PVD son conocidos por su alta dureza, resistencia a la temperatura y resistencia al impacto. Esto hace que PVD sea una opción estándar en industrias exigentes como la automotriz, la manufacturera y la construcción para herramientas y componentes que requieren una superficie altamente duradera.

Respeto al medio ambiente

Como proceso puramente físico que ocurre en el vacío, PVD a menudo evita el uso de los gases precursores peligrosos y los subproductos asociados con algunos procesos CVD, lo que lo convierte en una opción más respetuosa con el medio ambiente.

Comprender las compensaciones

La elección entre estos dos métodos siempre implica equilibrar factores contrapuestos.

Temperatura vs. Compatibilidad del sustrato

El alto calor de CVD (a menudo >600°C) produce recubrimientos excelentes y densos, pero limita los tipos de materiales que se pueden usar. El rango de temperatura más bajo de PVD (<500°C) lo hace compatible con una gama mucho más amplia de sustratos.

Geometría vs. Línea de visión

Esta es la compensación más crítica. Para cualquier pieza con superficies complejas, canales internos o la necesidad de una uniformidad absoluta, CVD es la única opción. Para superficies más simples y de cara externa, la naturaleza de línea de visión de PVD es perfectamente suficiente.

Propiedades del recubrimiento vs. Proceso

CVD a menudo produce recubrimientos con mayor pureza y mejor estructura cristalina. Sin embargo, PVD puede producir recubrimientos excepcionalmente duros y resistentes al desgaste que son ideales para prolongar la vida útil de herramientas y componentes de alto desgaste.

Tomar la decisión correcta para su aplicación

Los requisitos específicos de su aplicación le indicarán la tecnología correcta.

- Si su componente tiene geometrías internas complejas o requiere una uniformidad de recubrimiento absoluta: CVD es la opción superior debido a su proceso de deposición sin línea de visión.

- Si su sustrato es sensible a la temperatura (como ciertos polímeros o metales templados): Las temperaturas de funcionamiento más bajas de PVD lo convierten en la opción más segura y, a menudo, la única viable.

- Si su objetivo principal es la máxima dureza superficial y resistencia al desgaste para una forma relativamente simple: Los recubrimientos PVD son un estándar de la industria por su dureza y son ideales para este propósito.

- Si necesita depositar un recubrimiento grueso y de alta pureza de manera eficiente en una pieza termoestable: CVD a menudo tiene altas tasas de deposición y puede producir películas con una pureza excepcional.

Al comprender estos principios básicos, puede seleccionar con confianza la tecnología de recubrimiento que mejor se alinee con su material, diseño y objetivos de rendimiento.

Tabla resumen:

| Aspecto | PVD (Deposición física de vapor) | CVD (Deposición química de vapor) |

|---|---|---|

| Tipo de proceso | Proceso físico de línea de visión | Proceso químico sin línea de visión |

| Temperatura | Temperaturas más bajas (<500°C) | Temperaturas más altas (a menudo >600°C) |

| Uniformidad del recubrimiento | Buena en superficies externas | Excelente en formas complejas y superficies internas |

| Mejor para | Resistencia al desgaste, sustratos sensibles a la temperatura | Recubrimientos uniformes de alta pureza en geometrías intrincadas |

| Compatibilidad del sustrato | Amplia (plásticos, metales templados) | Limitado a materiales termoestables |

¿Aún no está seguro de qué tecnología de recubrimiento es la adecuada para su proyecto?

En KINTEK, nos especializamos en proporcionar orientación experta y equipos de laboratorio de alta calidad para todas sus necesidades de deposición de película delgada. Ya sea que esté trabajando con materiales sensibles a la temperatura que requieren PVD o componentes complejos que necesitan la cobertura uniforme de CVD, nuestro equipo está aquí para ayudarle.

Podemos ayudarle a:

- Seleccionar el proceso de recubrimiento ideal para su aplicación específica

- Obtener equipos PVD o CVD confiables adaptados a sus requisitos

- Optimizar sus parámetros de recubrimiento para obtener resultados superiores

Contáctenos hoy mismo para una consulta personalizada y deje que nuestros expertos le guíen hacia la solución perfecta para mejorar el rendimiento de su material. Póngase en contacto con nuestro equipo ahora →

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto