En esencia, la soldadura fuerte (brazing) es un proceso de unión de metales muy versátil utilizado en una amplia gama de industrias. Se aplica comúnmente para crear uniones fuertes y herméticas en componentes automotrices, sistemas HVAC, carcasas electromecánicas, hardware aeroespacial y equipos médicos.

La soldadura fuerte se elige no solo por los productos que crea, sino por los desafíos de ingeniería que resuelve. Su verdadero valor radica en su capacidad para unir ensamblajes complejos, metales disímiles y piezas con secciones transversales delgadas donde otros métodos fallarían.

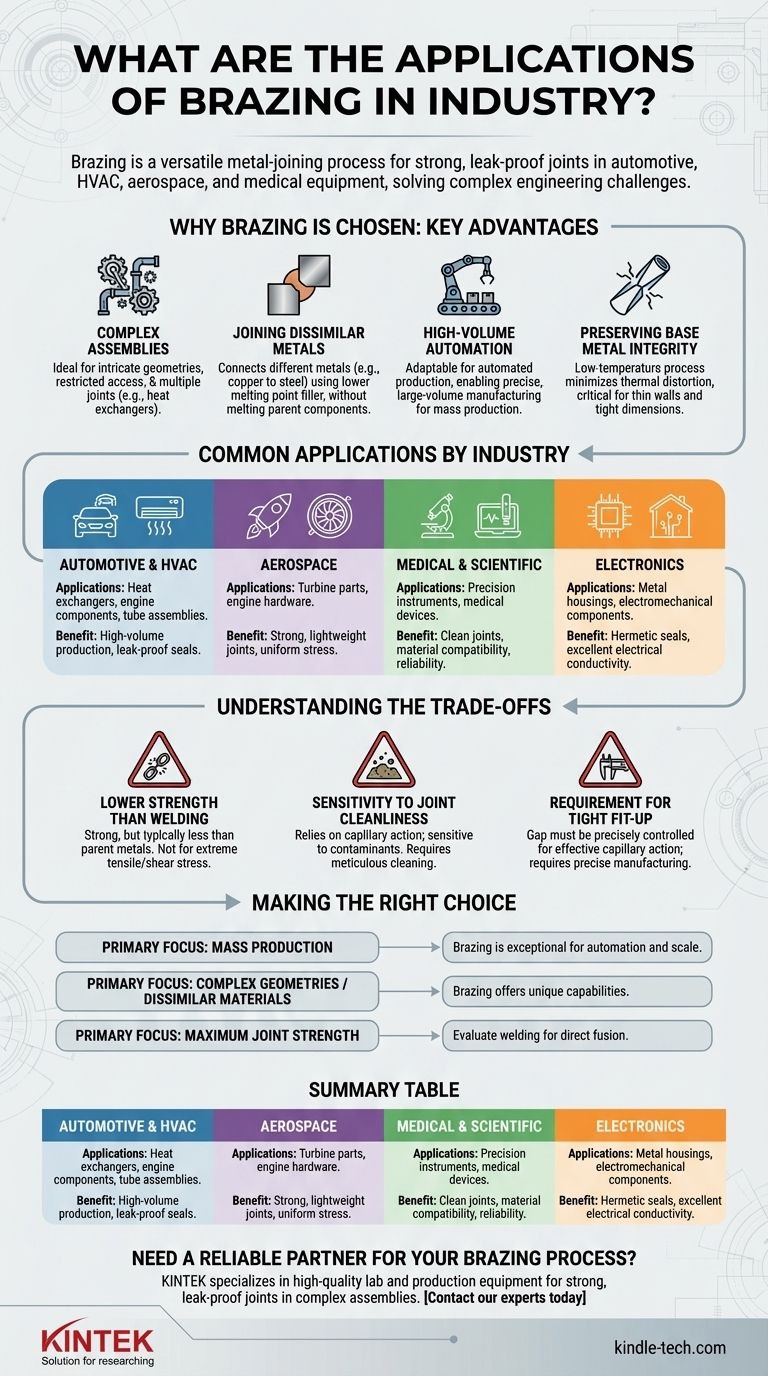

Por qué se elige la soldadura fuerte: Ventajas clave

Para comprender su amplia aplicación, debemos observar los problemas técnicos específicos que la soldadura fuerte resuelve mejor que otros métodos de unión.

Creación de ensamblajes complejos o intrincados

La soldadura fuerte es excepcionalmente adecuada para piezas con geometrías complejas. Permite unir componentes con acceso restringido o crear múltiples uniones en un solo ensamblaje simultáneamente, como es común con la soldadura fuerte en horno.

Esto la hace ideal para elementos como intercambiadores de calor, que tienen una densa red de tubos y aletas.

Unión de metales disímiles

El proceso utiliza un metal de aporte con un punto de fusión inferior al de los materiales base que se unen. Esta característica fundamental permite la unión exitosa de diferentes metales, como cobre con acero o aluminio con cobre, sin fundir los componentes originales.

Producción automatizada y de gran volumen

La soldadura fuerte es altamente adaptable a la automatización. Las máquinas automáticas de soldadura fuerte pueden programarse para producir grandes volúmenes de piezas de forma rápida y con tolerancias precisas, haciendo que el proceso sea rentable para la producción en masa.

Esta es una razón principal de su prevalencia en las industrias automotriz y HVAC.

Preservación de la integridad del metal base

Dado que la soldadura fuerte se realiza a temperaturas inferiores al punto de fusión de los materiales base, minimiza el riesgo de distorsión térmica. Esto es fundamental al trabajar con tubos de pared delgada, ensamblajes mecanizados o componentes que requieren un control dimensional estricto después de la unión.

Aplicaciones comunes por industria

Las ventajas únicas de la soldadura fuerte conducen a su adopción en sectores donde la fiabilidad, la precisión y la compatibilidad de materiales son primordiales.

Automoción y HVAC

Este es un sector de gran volumen para la soldadura fuerte. Las aplicaciones incluyen componentes del motor, accesorios hidráulicos y componentes de sistemas de aire acondicionado como intercambiadores de calor y ensamblajes de tubos. El proceso proporciona la resistencia necesaria y los sellos herméticos para estos sistemas de manejo de fluidos y gases.

Aeroespacial e ingeniería de alto rendimiento

En la industria aeroespacial, la soldadura fuerte se utiliza para componentes críticos como piezas de turbinas de gas industriales y otro hardware de motor. La capacidad de crear uniones fuertes y ligeras con una distribución de tensión uniforme es esencial para el rendimiento y la seguridad en estos entornos exigentes.

Equipos médicos y científicos

El campo médico depende de la soldadura fuerte para la fabricación de instrumentos científicos de precisión y dispositivos. Las uniones limpias y fuertes y la compatibilidad con varios metales son cruciales para aplicaciones donde la fiabilidad e higiene son innegociables.

Electrónica y componentes electromecánicos

La soldadura fuerte se utiliza para ensamblar carcasas metálicas y otros componentes electromecánicos. Proporciona una excelente conductividad eléctrica y sellos herméticos, protegiendo la electrónica sensible del medio ambiente.

Comprensión de las compensaciones

Ningún proceso es perfecto. Una evaluación objetiva requiere reconocer las limitaciones de la soldadura fuerte.

Menor resistencia que la soldadura por fusión (welding)

Aunque una unión soldada fuerte correctamente es resistente —a menudo más fuerte que el propio metal de aporte—, por lo general no alcanza la resistencia total de los materiales originales. Para aplicaciones bajo tensión de tracción o cizallamiento extremas, una soldadura por fusión de penetración total puede ser una mejor opción.

Sensibilidad a la limpieza de la junta

La soldadura fuerte depende de la acción capilar para atraer el metal de aporte fundido hacia la unión. Esta acción es extremadamente sensible a contaminantes como aceites, óxidos y suciedad. Una operación de soldadura fuerte exitosa requiere una limpieza y preparación meticulosas de las superficies de la junta.

Requisito de un ajuste preciso

Para que la acción capilar funcione eficazmente, el espacio entre las dos piezas que se unen debe controlarse con precisión. Huecos demasiado pequeños o demasiado grandes darán como resultado una unión débil o incompleta, lo que requiere una fabricación más precisa de los componentes individuales.

Tomar la decisión correcta para su aplicación

La selección del proceso de unión correcto depende totalmente del objetivo principal de su proyecto.

- Si su enfoque principal es la producción en masa de componentes fiables: La soldadura fuerte es una opción excepcional debido a su idoneidad para la automatización y su capacidad para crear uniones consistentes y de alta calidad a escala.

- Si su enfoque principal es unir geometrías complejas o materiales disímiles: La soldadura fuerte ofrece capacidades únicas que a menudo son imposibles de lograr con la soldadura por fusión convencional.

- Si su enfoque principal es lograr la máxima resistencia de unión absoluta en ensamblajes simples: Es posible que desee evaluar los procesos de soldadura por fusión que fusionan directamente los metales base.

En última instancia, la soldadura fuerte es una herramienta potente y versátil elegida cuando la precisión, la compatibilidad de materiales y la complejidad del ensamblaje son los requisitos de ingeniería determinantes.

Tabla de resumen:

| Industria | Aplicaciones clave | Beneficio principal |

|---|---|---|

| Automoción y HVAC | Intercambiadores de calor, componentes de motor, ensamblajes de tubos | Producción de gran volumen, sellos herméticos |

| Aeroespacial | Piezas de turbina, hardware de motor | Uniones fuertes y ligeras, tensión uniforme |

| Médica y Científica | Instrumentos de precisión, dispositivos médicos | Uniones limpias, compatibilidad de materiales, fiabilidad |

| Electrónica | Carcasas metálicas, componentes electromecánicos | Sellos herméticos, excelente conductividad eléctrica |

¿Necesita un socio fiable para su proceso de soldadura fuerte? El equipo adecuado es crucial para lograr uniones fuertes y herméticas en ensamblajes complejos. KINTEK se especializa en equipos de laboratorio y producción de alta calidad, incluidas soluciones de soldadura fuerte, para satisfacer las demandas precisas de industrias como la aeroespacial, la automotriz y la fabricación de dispositivos médicos.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus objetivos de producción con la tecnología adecuada.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el tratamiento y la eliminación de residuos mediante pirólisis por plasma? Convierta los residuos en energía limpia y materiales inertes

- ¿Cuáles son los pasos del proceso de endurecimiento? Domine el tratamiento térmico de 3 pasos para una resistencia superior del metal

- ¿Cómo afectan los hornos de alta temperatura al rendimiento del bioaceite? Optimice la pirólisis con control de precisión

- ¿Cómo afecta la homogeneización a alta temperatura a la Inconel 718 formada por SLM? Transforma la microestructura para una mayor resistencia

- ¿Cuáles son las precauciones de seguridad para el proceso de tratamiento térmico? Una guía para gestionar los riesgos térmicos, atmosféricos y de equipo

- ¿Cuáles son las desventajas del endurecimiento al vacío? Sopesando los costos y limitaciones del tratamiento térmico de precisión

- ¿Cuáles son los subproductos del aceite de pirólisis? Desbloqueando el valor del biocarbón y el gas de síntesis

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales