En aplicaciones industriales, los nanotubos no son una novedad teórica, sino un material funcional utilizado para mejorar fundamentalmente los productos existentes. Sus usos principales se concentran en la ciencia de materiales avanzados, la electrónica y el almacenamiento de energía, donde sirven como potentes aditivos para mejorar la resistencia, la conductividad y la eficiencia.

El verdadero valor de los nanotubos no reside en una única aplicación revolucionaria, sino en su extraordinaria combinación de resistencia mecánica, conductividad eléctrica y rendimiento térmico. Dominar su uso consiste en aprovechar estas propiedades a nanoescala para mejorar fundamentalmente los productos a macroescala.

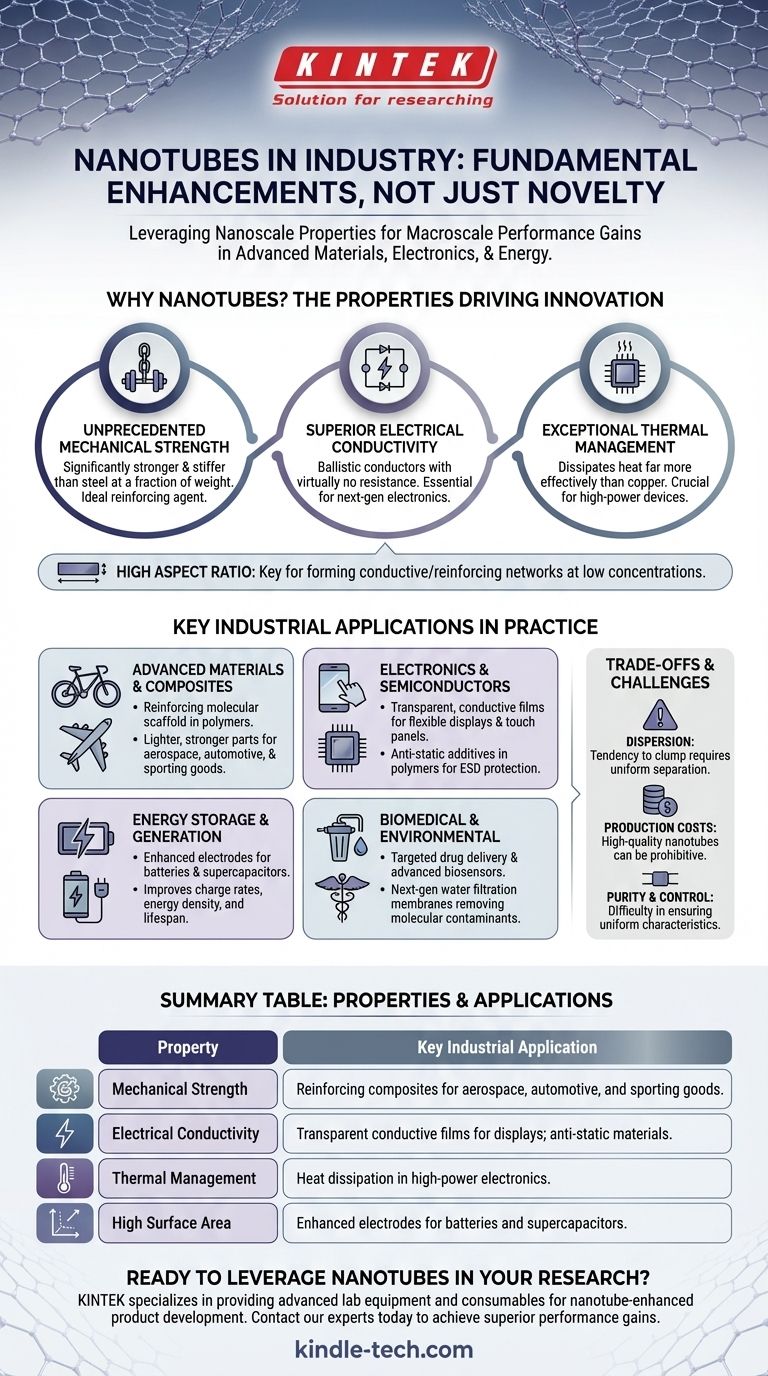

¿Por qué nanotubos? Las propiedades que impulsan la innovación

Las "propiedades especiales" de los nanomateriales son lo que hace que los nanotubos sean tan valiosos. Sus métricas de rendimiento suelen ser órdenes de magnitud mayores que las de los materiales a granel convencionales.

Resistencia mecánica sin precedentes

Los nanotubos, particularmente los nanotubos de carbono (NTC), tienen una de las resistencias a la tracción más altas de cualquier material conocido. Son significativamente más fuertes y rígidos que el acero con una fracción de su peso.

Esto los convierte en un agente de refuerzo ideal en materiales compuestos, creando piezas que son más ligeras y más duraderas.

Conductividad eléctrica superior

Ciertos tipos de nanotubos pueden conducir la electricidad prácticamente sin resistencia, comportándose como conductores balísticos.

Esta propiedad es fundamental para aplicaciones en electrónica de próxima generación, desde películas conductoras transparentes para pantallas táctiles hasta cableado y transistores ultraeficientes.

Gestión térmica excepcional

Los nanotubos también son excelentes conductores térmicos, capaces de disipar el calor de forma mucho más eficaz que los materiales tradicionales como el cobre.

Esto es crucial para gestionar el calor en componentes electrónicos compactos y de alta potencia, evitando el sobrecalentamiento de los componentes y mejorando su longevidad.

Alta relación de aspecto

Su forma larga, delgada y similar a una aguja les confiere una relación superficie-volumen muy alta, también conocida como alta relación de aspecto.

Esta estructura es clave para formar redes conductoras o de refuerzo dentro de otro material (como un polímero) incluso a concentraciones muy bajas.

Aplicaciones industriales clave en la práctica

Estas propiedades únicas se traducen directamente en aplicaciones industriales tangibles que ya están en el mercado o en fase avanzada de desarrollo.

Materiales y compuestos avanzados

La aplicación más madura es la adición de nanotubos a los polímeros. Los nanotubos crean un andamio molecular de refuerzo dentro del plástico.

Esto se utiliza en artículos deportivos de alto rendimiento (cuadros de bicicletas, raquetas de tenis), componentes aeroespaciales y piezas de automóviles para aumentar la resistencia sin añadir peso.

Electrónica y semiconductores

Los nanotubos se utilizan para crear películas transparentes y conductoras que pueden reemplazar el frágil óxido de indio y estaño (ITO) en pantallas flexibles y paneles táctiles.

También se utilizan como aditivos en polímeros para crear materiales resistentes a las descargas electrostáticas (ESD), lo cual es vital para proteger componentes electrónicos sensibles.

Almacenamiento y generación de energía

La alta superficie y conductividad de los nanotubos los hacen excelentes para mejorar los electrodos en baterías y supercondensadores.

Crean una red conductora que mejora las tasas de carga y descarga, aumenta la densidad de energía y prolonga la vida útil general del dispositivo de almacenamiento.

Campos biomédicos y ambientales

Si bien muchas aplicaciones aún están en investigación, los nanotubos se están desarrollando para sistemas de administración de fármacos altamente dirigidos y como componentes centrales en biosensores avanzados.

También se está explorando su estructura única para membranas de filtración de agua de próxima generación, capaces de eliminar contaminantes a nivel molecular.

Comprender las ventajas y los desafíos

A pesar de su inmenso potencial, los nanotubos no son una solución sencilla de "enchufar y listo". Su adopción se ha visto atenuada por importantes obstáculos de fabricación e implementación.

El problema de la dispersión

Los nanotubos tienen una fuerte tendencia a agruparse debido a las fuerzas de van der Waals. Si no se separan y dispersan adecuadamente dentro de un material huésped, sus beneficios se pierden por completo.

Lograr una dispersión uniforme a escala industrial sigue siendo un desafío técnico primordial.

Altos costes de producción

El coste de producir nanotubos de alta pureza y alta calidad ha sido históricamente una barrera para su uso generalizado. Si bien los costes han disminuido significativamente, aún pueden ser prohibitivos para muchas aplicaciones de consumo.

Pureza y control

Es difícil fabricar nanotubos con características uniformes (por ejemplo, diámetro, longitud o tipo electrónico). Esta variabilidad puede conducir a un rendimiento inconsistente en aplicaciones sensibles como los semiconductores.

Tomar la decisión correcta para su objetivo

La aplicación ideal para los nanotubos depende completamente de cuál de sus propiedades únicas necesite aprovechar.

- Si su enfoque principal es la resistencia ligera: Incorpórelos en compuestos poliméricos para la industria aeroespacial, automotriz o artículos deportivos de alto rendimiento.

- Si su enfoque principal es el rendimiento eléctrico: Explore su uso en películas conductoras transparentes, transistores de próxima generación o como aditivos en materiales antiestáticos.

- Si su enfoque principal es la eficiencia energética: Investigue su papel en la creación de electrodos de batería de mayor capacidad o materiales de interfaz térmica más eficientes.

En última instancia, integrar con éxito los nanotubos consiste en traducir sus notables ventajas a nanoescala en ganancias de rendimiento tangibles y reales.

Tabla resumen:

| Propiedad | Aplicación industrial clave |

|---|---|

| Resistencia mecánica | Refuerzo de compuestos para la industria aeroespacial, automotriz y artículos deportivos. |

| Conductividad eléctrica | Películas conductoras transparentes para pantallas; materiales antiestáticos. |

| Gestión térmica | Disipación de calor en componentes electrónicos de alta potencia. |

| Alta superficie | Electrodos mejorados para baterías y supercondensadores. |

¿Listo para aprovechar el poder de los nanotubos en los materiales o la investigación energética de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar y probar productos mejorados con nanotubos de próxima generación. Nuestra experiencia apoya su innovación en compuestos, electrónica y almacenamiento de energía. Contacte hoy mismo con nuestros expertos para analizar cómo podemos ayudarle a lograr ganancias de rendimiento superiores.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuánto tiempo se tarda en procesar un diamante CVD? Una guía sobre el ciclo de crecimiento de 2 a 4 semanas

- ¿Qué es el sputtering en la técnica de deposición? Logre películas delgadas precisas y de alta calidad

- ¿Qué material se utiliza en las películas delgadas? Descubra el material adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de exfoliación para el grafeno? Elija el método adecuado para su aplicación

- ¿Qué es una película delgada en óptica física? Domine la manipulación de la luz para sus aplicaciones

- ¿Qué son los productos CVD? Materiales de alto rendimiento construidos átomo por átomo para una durabilidad superior

- ¿Qué catalizador se utiliza en el crecimiento de nanotubos de carbono mediante deposición química de vapor? Metales clave para la síntesis controlada

- ¿Para qué se utiliza la pulverización catódica? Deposición de películas delgadas de precisión para electrónica, óptica y más