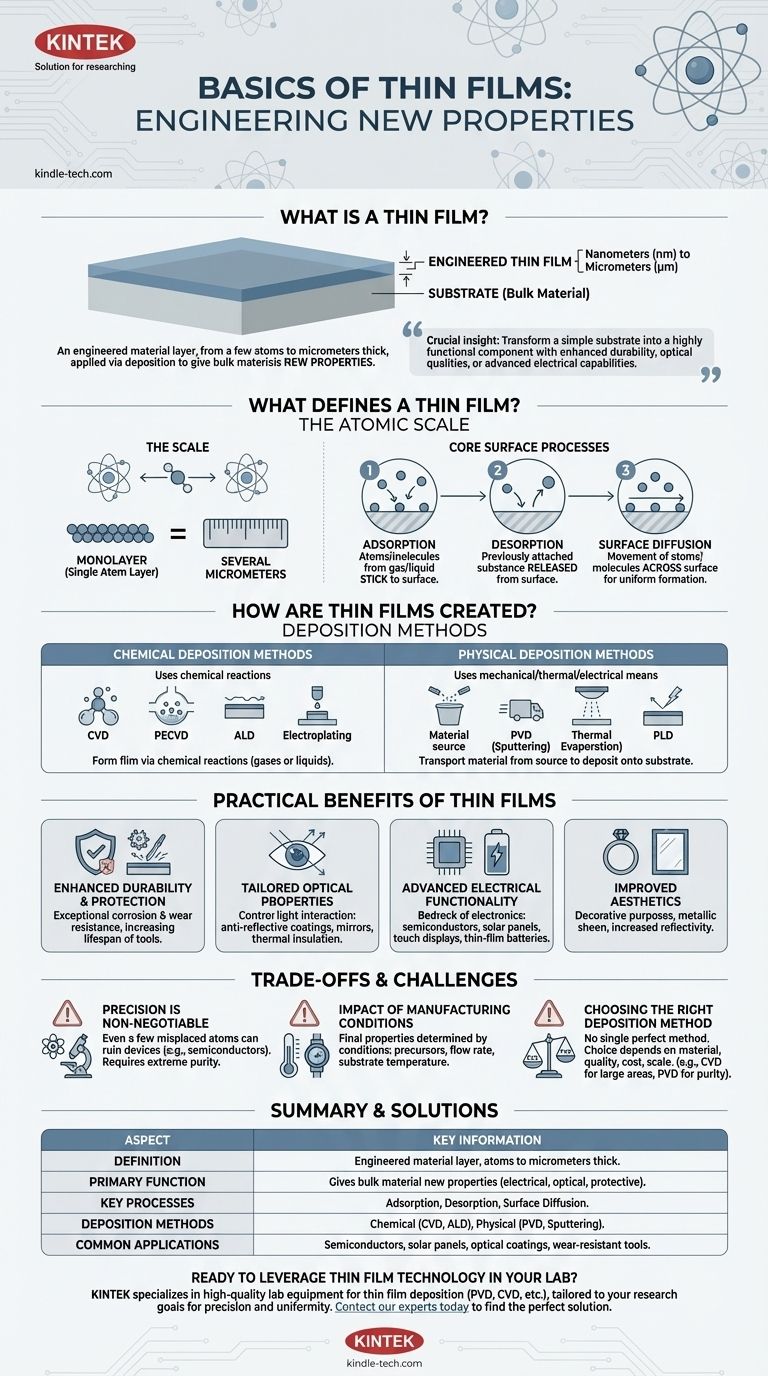

En esencia, una película delgada es una capa de material diseñada que oscila desde solo unos pocos átomos hasta varios micrómetros de espesor. Estas películas se aplican a una superficie, o sustrato, mediante un proceso llamado deposición. Esta síntesis controlada no es simplemente un recubrimiento, sino un paso fundamental en la creación de innumerables productos modernos, desde chips semiconductores hasta óptica avanzada.

La idea crucial es que las películas delgadas están diseñadas para otorgar a un material masivo propiedades completamente nuevas. Al controlar con precisión las capas de material a escala atómica o molecular, podemos transformar un sustrato simple en un componente altamente funcional con durabilidad mejorada, cualidades ópticas específicas o capacidades eléctricas avanzadas.

¿Qué define una película delgada?

El comportamiento de una película delgada está dictado por su escala increíblemente pequeña y la física que domina a nivel atómico. Comprender estos principios es clave para entender su función.

La escala: de nanómetros a micrómetros

El espesor de una película delgada puede ser tan pequeño como una sola capa de átomos (monocapa) o extenderse hasta varios micrómetros. Este control preciso sobre el espesor es lo que permite sus propiedades especializadas.

Los procesos centrales en la superficie

Tres fenómenos rigen cómo se forma una película delgada e interactúa con su entorno:

- Adsorción: El proceso por el cual los átomos o moléculas de un gas o líquido se adhieren a la superficie del sustrato.

- Desorción: Lo opuesto a la adsorción, donde una sustancia previamente adherida se libera de la superficie.

- Difusión superficial: El movimiento de átomos y moléculas a través de la superficie, lo cual es fundamental para formar una película uniforme y de alta calidad.

¿Cómo se crean las películas delgadas? El proceso de deposición

La creación de una película delgada implica depositar material sobre un sustrato utilizando métodos altamente controlados. Estas técnicas se dividen ampliamente en dos familias: químicas y físicas.

Métodos de deposición química

Estos métodos utilizan reacciones químicas para formar la película sobre el sustrato. Los precursores suelen ser gases o líquidos.

Los ejemplos comunes incluyen la Deposición Química de Vapor (CVD), la CVD mejorada por plasma (PECVD), la Deposición por Capas Atómicas (ALD) y la galvanoplastia.

Métodos de deposición física

Estas técnicas utilizan medios mecánicos, térmicos o eléctricos para transportar material desde una fuente y depositarlo sobre la superficie del sustrato.

Esta categoría incluye métodos de Deposición Física de Vapor (PVD) como el pulverizado catódico (sputtering) y la evaporación térmica, así como la Deposición por Láser Pulsado (PLD).

Los beneficios prácticos de las películas delgadas

La aplicación de una película delgada altera fundamentalmente la superficie de un material, proporcionando una amplia gama de ventajas funcionales y estéticas.

Durabilidad y protección mejoradas

Uno de los usos más comunes es proteger el sustrato subyacente. Las películas delgadas proporcionan una excepcional resistencia a la corrosión y al desgaste, aumentando significativamente la vida útil y la durabilidad de herramientas y componentes.

Propiedades ópticas adaptadas

Se pueden diseñar múltiples capas de películas delgadas para controlar cómo la luz interactúa con una superficie. Este es el principio detrás de los recubrimientos antirreflectantes en gafas, los espejos en lámparas reflectoras y el aislamiento térmico en vidrios arquitectónicos.

Funcionalidad eléctrica avanzada

Las películas delgadas son la base de la electrónica moderna. Se utilizan para crear semiconductores, células fotovoltaicas de película delgada (paneles solares), pantallas táctiles e incluso baterías de película delgada de próxima generación.

Estética mejorada

Más allá de la función, las películas delgadas se utilizan con fines decorativos. Pueden realzar la apariencia de un sustrato con un brillo metálico, como se ve en joyas o accesorios de baño, o hacerlo más reflectante.

Comprensión de las compensaciones y desafíos

Si bien los beneficios son significativos, el proceso de creación de películas delgadas de alta calidad es exigente y está plagado de desafíos. La elección del método implica compensaciones críticas.

La precisión no es negociable

La calidad de la película delgada es primordial. En aplicaciones como los semiconductores, incluso unos pocos átomos mal ubicados pueden inutilizar todo el dispositivo. Esto requiere entornos de fabricación con pureza y control extremos.

El impacto de las condiciones de fabricación

Las propiedades finales de la película están determinadas por las condiciones específicas durante la deposición. Factores como el tipo de productos químicos precursores, su velocidad de flujo sobre la superficie y la temperatura del sustrato deben gestionarse con precisión para lograr el resultado deseado.

Elegir el método de deposición correcto

Ningún método de deposición es perfecto para todas las aplicaciones. Los métodos químicos como CVD pueden proporcionar una excelente uniformidad en áreas grandes, mientras que los métodos físicos como PVD son valorados por su pureza. La elección depende del material, la calidad deseada, el costo y la escala de producción.

Tomar la decisión correcta para su objetivo

Seleccionar la estrategia de película delgada apropiada depende completamente de la aplicación prevista y los requisitos de rendimiento.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: Necesita precisión a nivel atómico, lo que hace que métodos como la Deposición por Capas Atómicas (ALD) o la Epitaxia por Haces Moleculares (MBE) sean críticos.

- Si su enfoque principal es proteger una superficie grande de la corrosión: Los métodos rentables y escalables como la galvanoplastia o ciertos tipos de pulverizado catódico suelen ser la mejor opción.

- Si su enfoque principal es crear recubrimientos ópticos especializados: Las técnicas de deposición que ofrecen un control preciso sobre el espesor de la capa, como diversas formas de CVD o PVD, son esenciales.

Comprender estos fundamentos le permite ver las películas delgadas no solo como recubrimientos, sino como una tecnología fundamental para manipular las propiedades de la materia.

Tabla de resumen:

| Aspecto | Información clave |

|---|---|

| Definición | Capa de material diseñada, desde átomos hasta micras de espesor, aplicada a un sustrato. |

| Función principal | Otorga a un material masivo nuevas propiedades (eléctricas, ópticas, protectoras). |

| Procesos clave | Adsorción, Desorción, Difusión superficial. |

| Métodos de deposición | Químicos (CVD, ALD) y Físicos (PVD, Pulverizado catódico). |

| Aplicaciones comunes | Semiconductores, paneles solares, recubrimientos antirreflectantes, herramientas resistentes al desgaste. |

¿Listo para aprovechar la tecnología de películas delgadas en su laboratorio?

Ya sea que esté desarrollando electrónica de próxima generación, creando recubrimientos ópticos especializados o necesite mejorar la durabilidad de sus componentes, elegir el equipo de deposición correcto es fundamental. KINTEK se especializa en equipos de laboratorio de alta calidad para la deposición de películas delgadas, incluidos sistemas para PVD, CVD y más.

Ofrecemos soluciones adaptadas a sus objetivos específicos de investigación y producción, ayudándole a lograr la precisión, uniformidad y rendimiento que sus proyectos exigen.

Contacte a nuestros expertos hoy mismo para discutir su aplicación y encontrar la solución de película delgada perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD