La soldadura fuerte en horno de atmósfera controlada es un proceso de fabricación que proporciona uniones excepcionalmente limpias, fuertes y precisas al calentar componentes en un ambiente químicamente controlado. Este método elimina en gran medida la necesidad de fundentes corrosivos y la limpieza posterior, minimiza la distorsión de las piezas y es altamente eficiente para unir materiales complejos o disímiles en producción de alto volumen.

La ventaja fundamental de la soldadura fuerte en horno no es solo la aplicación de calor, sino el control preciso de todo el entorno térmico y químico. Esto transforma la unión de metales de un oficio manual variable en una ciencia altamente repetible y automatizada, ofreciendo una calidad superior y eficiencia económica.

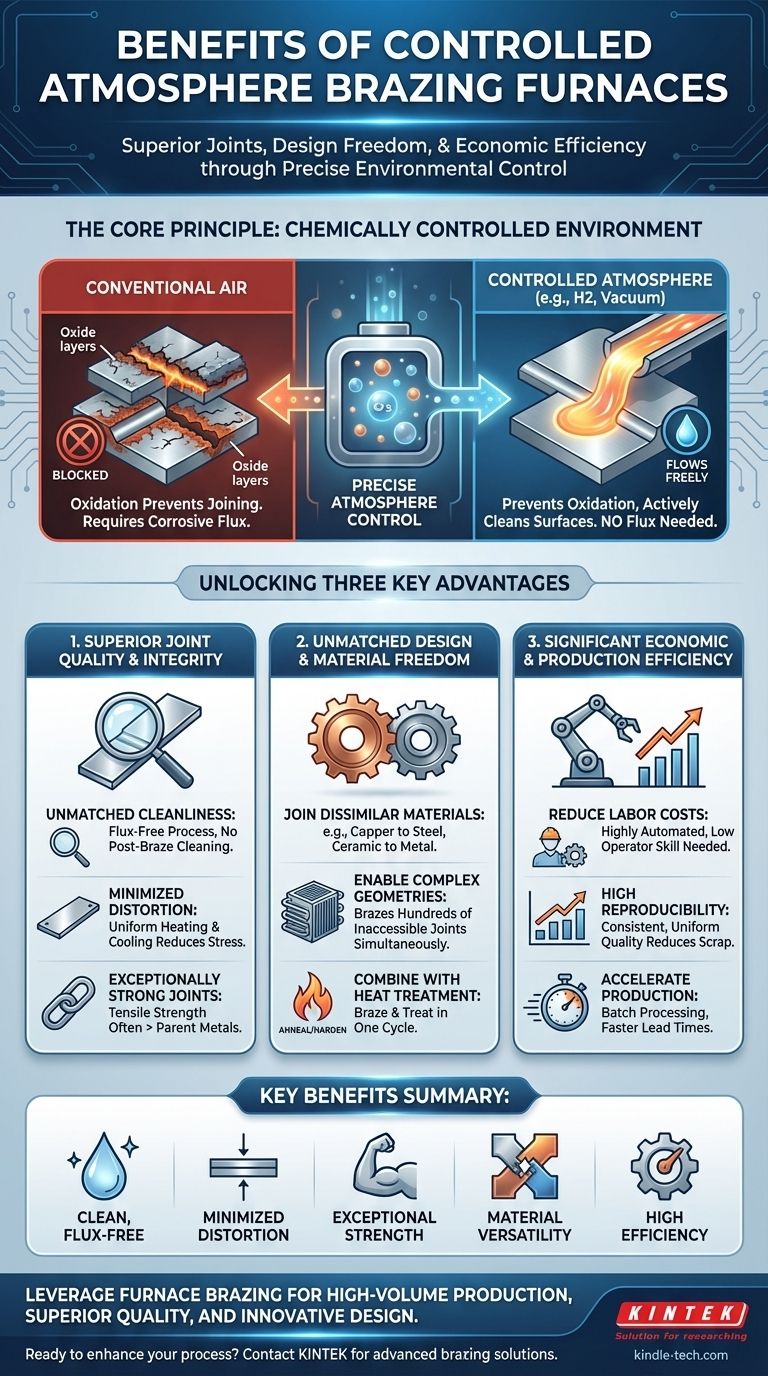

El Principio Fundamental: Un Entorno Químicamente Controlado

La "atmósfera controlada" es la clave del éxito de este proceso. Al reemplazar el aire normal dentro del horno con una mezcla de gases específica, podemos prevenir e incluso revertir la oxidación que típicamente dificulta la unión de metales.

Prevención de la Oxidación

La mayoría de los problemas de soldadura fuerte provienen de los óxidos que se forman en la superficie de los metales base cuando se calientan. Estos óxidos impiden que la aleación de soldadura fundida humedezca y fluya hacia la unión.

Un horno de atmósfera controlada desplaza el oxígeno con un gas neutro o activo, creando un ambiente libre de oxígeno que evita que estos óxidos se formen en primer lugar.

Limpieza Activa del Metal

Algunas atmósferas van un paso más allá. Gases como el hidrógeno (H2) actúan como un agente activo, reaccionando químicamente y reduciendo cualquier óxido metálico preexistente en las piezas.

Esto deja las superficies del metal base perfectamente limpias a nivel atómico, asegurando que la aleación de soldadura pueda formar un enlace metalúrgico fuerte y sin fisuras.

Desbloqueando una Calidad e Integridad de Unión Superiores

Este control ambiental preciso se traduce directamente en productos terminados de mayor calidad. El proceso se define por su capacidad para producir uniones que a menudo son superiores a los propios materiales base.

Logrando una Limpieza Inigualable

Debido a que la atmósfera previene la oxidación, la necesidad de fundentes químicos corrosivos a menudo se elimina. Este es un beneficio significativo.

Significa que no hay fundente atrapado en la unión final, lo que puede causar corrosión, y elimina el costoso y lento paso de la limpieza posterior a la soldadura.

Minimizando la Distorsión Térmica

La soldadura fuerte en horno proporciona calentamiento y enfriamiento uniformes. Todo el conjunto se lleva a la temperatura lenta y uniformemente, y se enfría de la misma manera controlada.

Esto reduce drásticamente las tensiones residuales y la distorsión térmica comunes en los métodos de calentamiento localizado como la soldadura con soplete o la soldadura por arco, lo que lo hace ideal para conjuntos de alta precisión.

Creando Uniones Excepcionalmente Fuertes

El proceso permite que la aleación de soldadura fluya hacia uniones ajustadas mediante acción capilar, creando un enlace con una resistencia a la tracción a menudo mayor que la de los metales base.

Debido a que los metales base nunca se funden, sus propiedades inherentes no se ven comprometidas, y la unión está libre de las concentraciones de tensión que pueden ocurrir en las soldaduras.

Obteniendo una Libertad Inigualable de Diseño y Materiales

La soldadura fuerte en horno elimina muchas de las restricciones que se encuentran en otros métodos de unión, brindando a ingenieros y diseñadores una flexibilidad mucho mayor.

Unión de Materiales Disímiles e Imposibles de Soldar

El proceso sobresale en la unión de materiales disímiles, como cobre con acero o incluso no metales como cerámicas con metal. También permite la unión de materiales que se consideran "imposibles de soldar".

Permitiendo Geometrías Complejas

Conjuntos con cientos de uniones, o con uniones largas e inaccesibles, pueden soldarse simultáneamente en un solo ciclo de horno.

Esto hace posible fabricar componentes altamente complejos, como intercambiadores de calor, que serían imprácticos o imposibles de crear con otros métodos.

Combinando la Soldadura Fuerte con el Tratamiento Térmico

Los ciclos controlados de calentamiento y enfriamiento pueden diseñarse para combinar tratamientos térmicos con el proceso de soldadura fuerte.

Por ejemplo, una pieza puede soldarse y simultáneamente recocerse, endurecerse o aliviarse de tensiones en una sola operación, ahorrando tiempo y costos significativos.

Comprendiendo las Ventajas y Desventajas y las Consideraciones del Proceso

Aunque potente, la soldadura fuerte en horno no es la solución para todas las aplicaciones. La objetividad requiere reconocer sus limitaciones.

Alto Costo de Capital Inicial

Los hornos de atmósfera controlada de grado industrial representan una inversión de capital significativa en comparación con las estaciones de soldadura manual.

Naturaleza del Procesamiento por Lotes

La soldadura fuerte en horno es un proceso por lotes. Si bien es ideal para grandes volúmenes de piezas idénticas, es menos eficiente para reparaciones únicas o prototipos de una sola pieza donde la velocidad es la principal preocupación.

Experiencia en Diseño de Procesos

El éxito depende de una cuidadosa ingeniería de procesos. Seleccionar la aleación de soldadura correcta, el diseño de la unión, el ciclo del horno y la composición de la atmósfera requiere una experiencia técnica significativa.

Logrando una Eficiencia Económica y de Producción Significativa

Para la aplicación correcta, la soldadura fuerte en horno ofrece beneficios económicos sustanciales, particularmente en entornos de producción en masa.

Reducción de Costos Laborales

El proceso es altamente automatizado y no requiere la mano de obra calificada asociada con la soldadura manual o la soldadura con soplete. Un solo operador a menudo puede gestionar la producción de miles de uniones.

Garantizando una Alta Reproducibilidad

Una vez que se establecen los parámetros del proceso, la soldadura fuerte en horno ofrece resultados extremadamente consistentes y reproducibles. Esto reduce las tasas de desecho y garantiza una calidad uniforme en toda una tirada de producción.

Acelerando el Tiempo de Producción

La capacidad de crear múltiples uniones en un solo ciclo y eliminar la limpieza posterior a la soldadura acelera drásticamente los plazos de entrega para conjuntos complejos en un entorno de producción en masa.

Cómo Aprovechar la Soldadura Fuerte en Horno para su Objetivo

Al comprender las fortalezas principales del proceso, puede alinear sus capacidades con sus objetivos de fabricación específicos.

- Si su enfoque principal es la producción de alto volumen: Aproveche el proceso por su repetibilidad inigualable, bajos requisitos de habilidad del operador y rentabilidad general a escala.

- Si su enfoque principal es la calidad y el rendimiento del producto: Utilice el calentamiento uniforme y la atmósfera limpia para producir uniones fuertes y sin distorsiones que mejoren la fiabilidad y la vida útil del producto.

- Si su enfoque principal es la innovación en el diseño: Adopte la libertad de unir materiales disímiles y crear conjuntos complejos de múltiples uniones que no son factibles con otros métodos.

Al controlar todo el entorno, la soldadura fuerte en horno proporciona una solución potente y fiable para fabricar la próxima generación de componentes de alto rendimiento.

Tabla Resumen:

| Beneficio Clave | Descripción |

|---|---|

| Uniones Limpias y Sin Fundente | Elimina los fundentes corrosivos y la limpieza posterior a la soldadura al prevenir la oxidación en un ambiente libre de oxígeno. |

| Distorsión Minimizada | El calentamiento y enfriamiento uniformes reducen la tensión térmica y la distorsión de las piezas para conjuntos de alta precisión. |

| Resistencia de Unión Excepcional | Crea enlaces con una resistencia a la tracción a menudo mayor que la de los metales base mediante acción capilar. |

| Versatilidad de Materiales | Une materiales disímiles o imposibles de soldar (por ejemplo, cobre con acero, cerámicas con metal) con facilidad. |

| Alta Eficiencia de Producción | Proceso automatizado ideal para la producción de alto volumen, reduciendo los costos laborales y acelerando los plazos de entrega. |

¿Listo para mejorar su proceso de fabricación con soldadura fuerte de atmósfera controlada?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles avanzados, incluidas soluciones de soldadura fuerte adaptadas a sus necesidades de laboratorio y producción. Ya sea que se centre en la producción de alto volumen, una calidad de unión superior o diseños de materiales innovadores, nuestra experiencia garantiza que logre resultados limpios, fuertes y eficientes.

¡Contáctenos hoy para discutir cómo nuestros hornos de soldadura fuerte pueden transformar sus capacidades de unión de metales!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Qué gases se utilizan en atmósferas inertes? Elija el gas adecuado para entornos no reactivos

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2