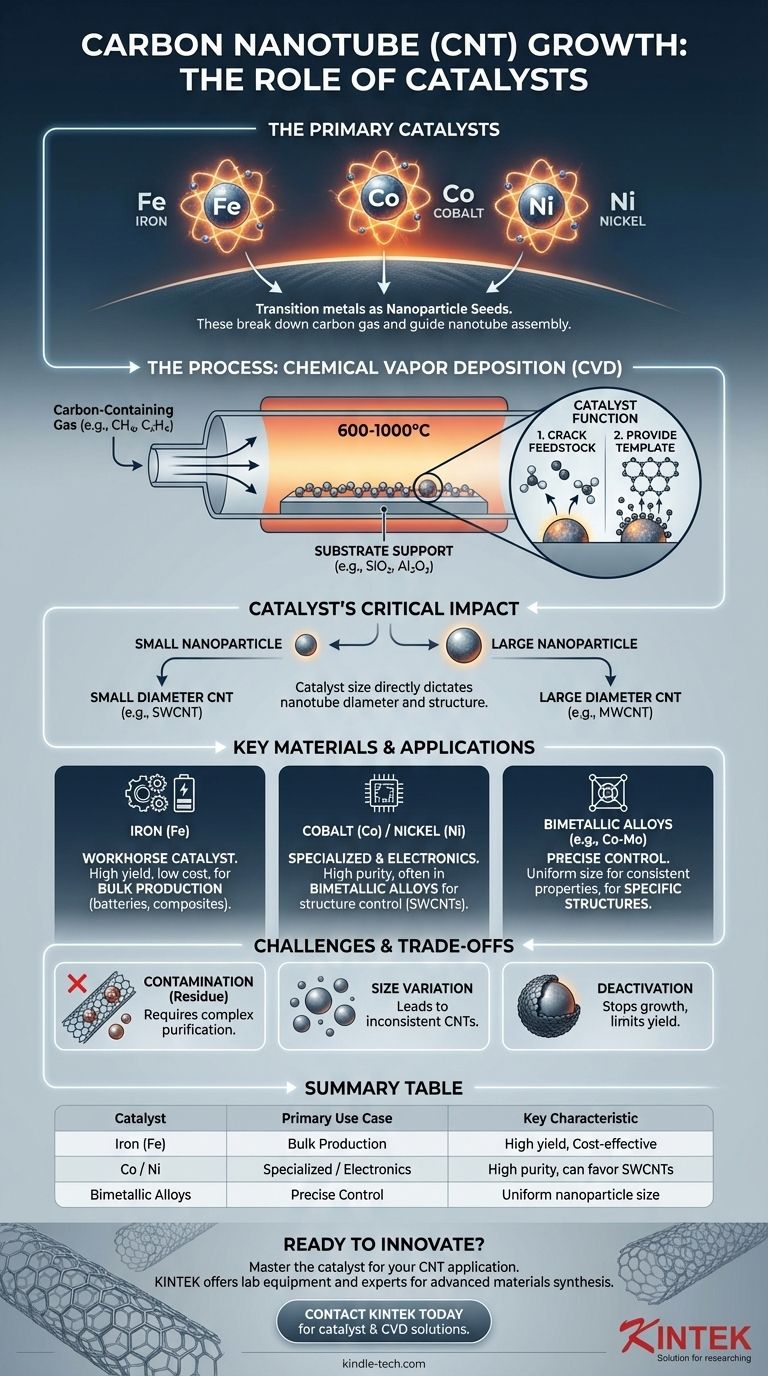

Los catalizadores principales para el crecimiento de nanotubos de carbono (NTC) son metales de transición, más comúnmente hierro (Fe), cobalto (Co) y níquel (Ni). Estos materiales se utilizan en forma de nanopartículas, que sirven como las "semillas" para la formación de nanotubos. Durante la síntesis, estas partículas metálicas descomponen un gas que contiene carbono y proporcionan una superficie catalítica sobre la cual los átomos de carbono se ensamblan en la estructura cilíndrica hexagonal de un nanotubo.

La elección del catalizador no se trata solo de un elemento específico; se trata de controlar el tamaño, la composición y el estado de las nanopartículas catalíticas. Estas diminutas partículas dictan directamente el diámetro, la estructura y la calidad de los nanotubos de carbono resultantes, lo que convierte la ingeniería del catalizador en el paso más crítico de todo el proceso de producción.

El papel fundamental de un catalizador en la síntesis de NTC

Los nanotubos de carbono no se forman espontáneamente. Su síntesis es un proceso cuidadosamente controlado donde el catalizador actúa como el intermediario esencial entre una fuente simple de carbono y la compleja estructura final.

Por qué es necesario un catalizador

El catalizador realiza dos funciones críticas. Primero, descompone la materia prima, rompiendo los enlaces de un gas que contiene carbono (como metano, etileno o acetileno). Segundo, proporciona una plantilla de alta energía a nanoescala donde los átomos de carbono pueden precipitarse y organizarse en la estructura hexagonal estable de un nanotubo.

El proceso de deposición química de vapor (CVD)

El método de síntesis más común es la deposición química de vapor (CVD). En este proceso, un sustrato recubierto con nanopartículas catalíticas se calienta a altas temperaturas (típicamente 600-1000°C). Luego, se hace fluir un gas que contiene carbono sobre el sustrato, donde se descompone en la superficie del catalizador, iniciando el crecimiento del NTC.

Nanopartículas catalíticas: la semilla del crecimiento

El tamaño de la nanopartícula catalítica se correlaciona directamente con el diámetro del nanotubo que crece a partir de ella. Una nanopartícula más pequeña producirá un nanotubo de menor diámetro. Esta relación es crucial para producir tipos específicos de NTC, como las variedades de pared simple o pared múltiple.

Materiales catalíticos clave y sus propiedades

Aunque muchos metales muestran cierta actividad catalítica, unos pocos se han convertido en el estándar de la industria debido a su eficiencia y rentabilidad.

Hierro (Fe): El catalizador de trabajo

El hierro es, con diferencia, el catalizador más utilizado para la producción de NTC. Ofrece un excelente equilibrio entre alta actividad catalítica, alto rendimiento y bajo costo, lo que lo hace ideal para la producción a granel requerida para aplicaciones como las baterías de iones de litio.

Cobalto (Co) y Níquel (Ni)

El cobalto y el níquel también son catalizadores muy eficaces. A menudo se utilizan en aplicaciones especializadas o como parte de aleaciones bimetálicas (por ejemplo, Fe-Co, Co-Mo) para ajustar el proceso de crecimiento, aumentar el rendimiento o promover preferentemente tipos específicos de NTC, como los nanotubos de pared simple (SWCNT).

El papel del sustrato

Las nanopartículas catalíticas se depositan típicamente sobre un material de soporte de sustrato inerte y estable, como dióxido de silicio (SiO₂), óxido de magnesio (MgO) o alúmina (Al₂O₃). Este soporte evita que las nanopartículas se aglomeren (sinterización) a altas temperaturas de síntesis, asegurando una alta densidad de sitios de crecimiento activos.

Comprensión de las compensaciones y desafíos

Aunque es esencial, el catalizador también introduce los principales desafíos en la producción de NTC de alta calidad para aplicaciones exigentes.

Pureza del catalizador y contaminación

El mayor desafío es la contaminación residual del catalizador. Después de la síntesis, las partículas metálicas permanecen incrustadas en el material del NTC. Estas impurezas degradan las propiedades eléctricas y mecánicas y deben eliminarse mediante un proceso de purificación ácida complejo y costoso, especialmente para aplicaciones en electrónica o baterías.

Control del tamaño de las nanopartículas

Lograr una distribución uniforme del tamaño de las nanopartículas catalíticas es difícil. Una amplia distribución de tamaños da como resultado una mezcla de NTC con diámetros y propiedades variables, lo cual es indeseable para aplicaciones de alto rendimiento que exigen coherencia.

Desactivación del catalizador

Durante el crecimiento, la partícula catalítica puede quedar encapsulada en capas de carbono amorfo u otros subproductos. Esto desactiva el catalizador, deteniendo el crecimiento del NTC y limitando la longitud y el rendimiento finales de los nanotubos. Los parámetros del proceso, como la temperatura, la concentración de gas y el tiempo de residencia, deben optimizarse para mitigar este efecto.

Tomar la decisión correcta para su objetivo

La selección de un sistema catalítico está impulsada enteramente por la aplicación prevista y las propiedades deseadas del producto final de nanotubo de carbono.

- Si su enfoque principal es la producción a granel de bajo costo (por ejemplo, para compuestos o aditivos para baterías): Un catalizador a base de hierro sobre un soporte de alúmina es el estándar de la industria debido a su inigualable rentabilidad y alto rendimiento.

- Si su enfoque principal es la alta pureza para la electrónica: Se puede preferir un catalizador a base de níquel, a menudo combinado con un método de crecimiento y un proceso de purificación riguroso diseñado para minimizar los residuos metálicos.

- Si su enfoque principal es el control de la estructura del NTC (por ejemplo, nanotubos de pared simple específicos): La estrategia cambia a aleaciones bimetálicas (como Co-Mo) y técnicas avanzadas para crear nanopartículas catalíticas con diámetros extremadamente precisos y uniformes.

En última instancia, dominar el catalizador es la clave para desbloquear el potencial transformador de los nanotubos de carbono para cualquier aplicación.

Tabla de resumen:

| Catalizador | Caso de uso principal | Características clave |

|---|---|---|

| Hierro (Fe) | Producción a granel (p. ej., baterías, compuestos) | Alto rendimiento, rentable, estándar de la industria |

| Cobalto (Co) / Níquel (Ni) | Aplicaciones especializadas, electrónica de alta pureza | A menudo se utiliza en aleaciones bimetálicas, puede favorecer el crecimiento de SWCNT |

| Aleaciones bimetálicas (p. ej., Co-Mo) | Control preciso de la estructura (p. ej., SWCNT específicos) | Permite un tamaño uniforme de nanopartículas para propiedades de NTC consistentes |

¿Listo para integrar nanotubos de carbono de alta calidad en su investigación o desarrollo de productos? El sistema catalítico adecuado es fundamental para lograr el diámetro, la estructura y la pureza específicos que exige su aplicación. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para la síntesis de materiales avanzados, incluido el crecimiento de NTC. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para su ingeniería de catalizadores y procesos CVD. Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos apoyar la innovación de su laboratorio en nanotecnología.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales