En esencia, un horno de inducción es un sistema de fusión altamente eficiente y limpio que utiliza principios electromagnéticos en lugar de combustión. Sus características clave incluyen un control preciso de la temperatura, bajo impacto ambiental y la capacidad de generar calor directamente dentro del metal que se está fundiendo. El sistema consta de una fuente de alimentación, una unidad de control y una bobina de cobre refrigerada por agua que rodea un crisol que contiene el material de carga.

La principal ventaja de un horno de inducción es su capacidad para fundir materiales con una pureza y precisión composicional excepcionales. Al usar electricidad para inducir calor directamente dentro del metal, elimina la contaminación del combustible o los electrodos y proporciona una acción de agitación natural para un producto final perfectamente homogéneo.

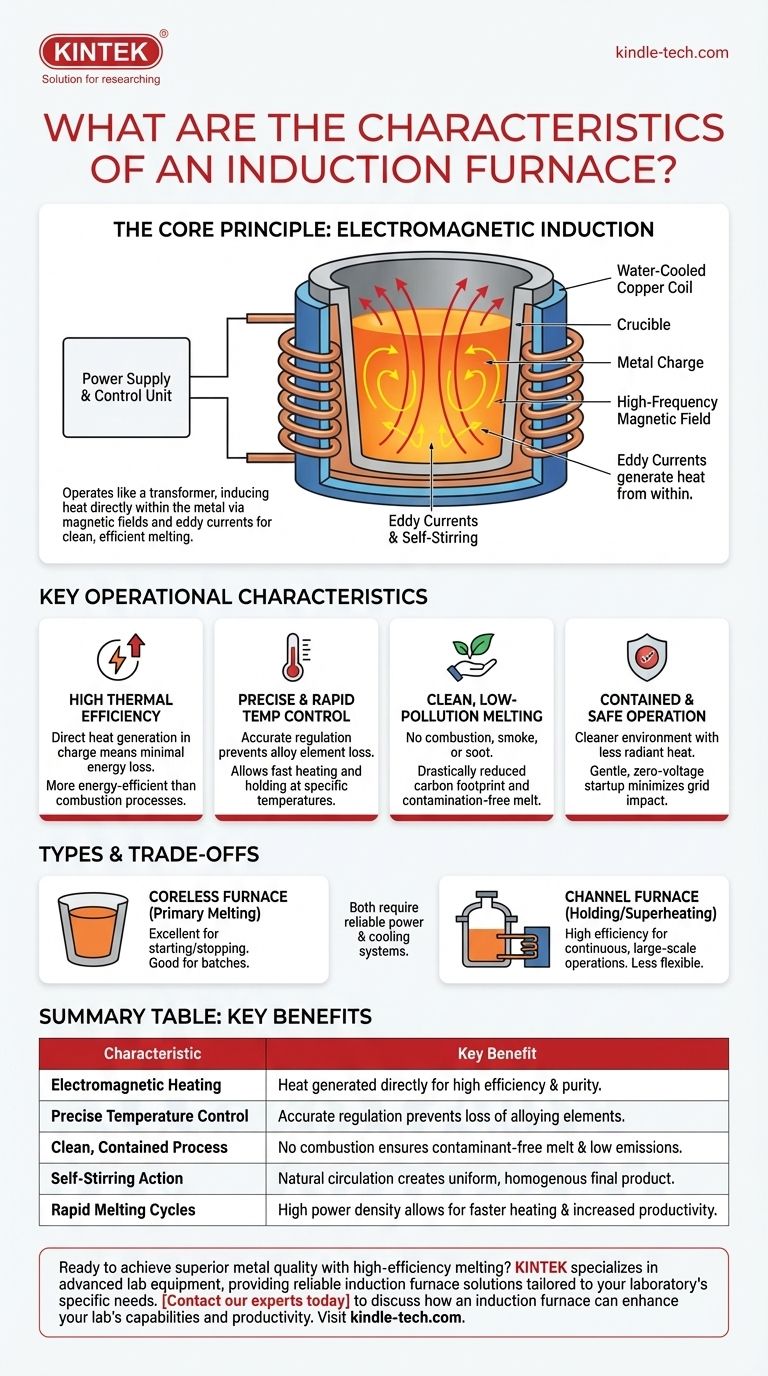

Cómo funciona un horno de inducción: el principio fundamental

La tecnología detrás de un horno de inducción es fundamentalmente diferente de los hornos tradicionales de combustible o de arco. Se basa en un fenómeno físico limpio, contenido y altamente controlable.

El poder de la inducción electromagnética

Un horno de inducción funciona como un transformador. Una corriente alterna (CA) de alta frecuencia pasa a través de una bobina de cobre, creando un campo magnético potente y que cambia rápidamente alrededor del crisol.

Cuando un material conductor como el metal se coloca dentro de este campo, el campo magnético induce corrientes eléctricas circulares dentro del propio metal. Estas se conocen como corrientes de Foucault.

La resistencia natural del metal al flujo de estas corrientes de Foucault genera un calor inmenso, lo que hace que el material se funda de adentro hacia afuera.

Componentes clave del sistema

Un sistema completo de horno de inducción es más que solo la caja de fusión. Sus partes clave incluyen:

- Bobina inductora: Una bobina de cobre refrigerada por agua que genera el campo magnético.

- Crisol: Un recipiente refractario que contiene la carga de metal dentro de la bobina.

- Fuente de alimentación: Convierte la electricidad de la red en la CA de alta frecuencia necesaria para la bobina.

- Sistema de control: Permite a los operadores regular con precisión la potencia, la frecuencia y la temperatura.

- Sistema de refrigeración: Un enfriador que hace circular agua a través de la bobina para evitar que se sobrecaliente.

El efecto de autoagitación

El intenso campo magnético también crea una fuerza que hace que el metal fundido circule vigorosamente. Esta acción de agitación inherente es una gran ventaja, asegurando que la fusión alcance una temperatura uniforme y una composición química homogénea sin agitadores mecánicos.

Características operativas clave

El principio de funcionamiento único de un horno de inducción le otorga varias ventajas operativas distintas que lo convierten en la opción preferida para muchas fundiciones modernas y aplicaciones metalúrgicas.

Alta eficiencia térmica

Debido a que el calor se genera directamente dentro del material de carga, se pierde muy poca energía en el medio ambiente. Esto hace que la fusión por inducción sea significativamente más eficiente energéticamente que los procesos que primero deben calentar una cámara y luego transferir ese calor al metal.

Control de temperatura preciso y rápido

Los operadores pueden regular el calor de fusión con extrema precisión simplemente ajustando la potencia de salida. Esto permite un calentamiento rápido y la capacidad de mantener una temperatura específica, lo cual es fundamental para evitar la pérdida de valiosos elementos de aleación que pueden quemarse a temperaturas excesivas.

Fusión limpia y de baja contaminación

El proceso no implica combustión, lo que significa que no hay subproductos como humo, hollín o dióxido de carbono. Esto da como resultado un producto final más limpio, libre de contaminación y una huella de carbono drásticamente reducida para la instalación.

Operación contenida y segura

El proceso de fusión está completamente contenido dentro del crisol, lo que lleva a un ambiente de trabajo más limpio y seguro con menos calor radiante y desorden en comparación con otros tipos de hornos. Las unidades modernas cuentan con un arranque suave y de voltaje cero, minimizando el impacto en la red eléctrica de la instalación.

Comprender las compensaciones y variaciones

Aunque son altamente efectivos, los hornos de inducción no son una solución universal. Comprender sus diferentes tipos y requisitos es crucial para una aplicación adecuada.

Hornos sin núcleo vs. de canal

El tipo más común es el horno de inducción sin núcleo, que utiliza un crisol simple rodeado por la bobina. Es excelente para la fusión primaria y se puede iniciar y detener fácilmente.

Un horno de inducción de canal está diseñado de manera diferente, con una unidad de inducción más pequeña conectada a un recipiente principal. Funciona más como una unidad de retención o sobrecalentamiento, manteniendo grandes volúmenes de metal fundido y a temperatura. Este tipo es menos flexible pero altamente eficiente para operaciones continuas y a gran escala.

Dependencia de los sistemas de soporte

La eficiencia del horno depende de un sofisticado ecosistema de equipos de soporte. Una fuente de alimentación confiable y de alta capacidad y un sistema de refrigeración por agua (enfriador) robusto son requisitos innegociables. Un fallo en cualquiera de estos sistemas auxiliares detendrá toda la operación.

Inversión inicial y cuidado de los refractarios

El costo de capital inicial de un sistema de horno de inducción, incluida la electrónica de potencia, puede ser más alto que el de tipos de hornos más simples. Además, el crisol (revestimiento refractario) es un elemento consumible que requiere un monitoreo cuidadoso y un reemplazo periódico.

Tomar la decisión correcta para su aplicación

La selección de un horno de inducción depende completamente de sus prioridades operativas.

- Si su enfoque principal es la calidad y pureza de la aleación: Un horno de inducción es la opción ideal, ya que su proceso libre de contaminación y su acción de autoagitación garantizan una fusión limpia y homogénea.

- Si su enfoque principal es la eficiencia operativa: Este horno ofrece una eficiencia energética superior, ciclos de calentamiento rápidos y el potencial para una operación continua de 24 horas.

- Si su enfoque principal es el cumplimiento ambiental: La ausencia de combustión y emisiones lo convierte en una tecnología superior para cumplir con las estrictas regulaciones ambientales y reducir su huella de carbono.

En última instancia, el horno de inducción representa un método moderno, preciso y altamente controlado para fundir metal, lo que permite a las industrias producir materiales de mayor calidad de manera más eficiente y limpia.

Tabla resumen:

| Característica | Beneficio clave |

|---|---|

| Calentamiento electromagnético | Calor generado directamente dentro del metal para alta eficiencia y pureza. |

| Control preciso de la temperatura | La regulación precisa evita la pérdida de elementos de aleación. |

| Proceso limpio y contenido | La ausencia de combustión garantiza una fusión libre de contaminantes y bajas emisiones. |

| Acción de autoagitación | La circulación natural crea un producto final uniforme y homogéneo. |

| Ciclos de fusión rápidos | La alta densidad de potencia permite un calentamiento más rápido y una mayor productividad. |

¿Listo para lograr una calidad de metal superior con una fusión de alta eficiencia?

KINTEK se especializa en equipos y consumibles de laboratorio avanzados, brindando soluciones confiables de hornos de inducción adaptadas a las necesidades específicas de su laboratorio. Nuestra experiencia garantiza que obtenga el control preciso de la temperatura, la eficiencia energética y los resultados libres de contaminación que su investigación exige.

Contacte a nuestros expertos hoy para discutir cómo un horno de inducción puede mejorar las capacidades y la productividad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno de inducción? Desbloquee la fusión de metales rápida y limpia

- ¿Qué es el método de fusión por inducción? Una guía para una fusión de metales limpia y eficiente

- ¿Qué papel fundamental desempeña un horno de fusión por inducción al vacío en la recuperación de magnesio? Obtenga destilación de metales de alta pureza

- ¿Cómo funciona el mecanismo de vertido de un horno de desgasificación por inducción al vacío (VIDP)? Descubra el secreto de la producción de metales de alta pureza

- ¿Se puede fundir aluminio con inducción? Descubra el método superior para la fusión de alta pureza

- ¿Qué es un horno Inductotherm? Aprovechando la energía electromagnética para una fusión rápida y pura

- ¿Cuáles son los factores importantes a considerar en el calentamiento por inducción? Material principal, bobina y fuente de alimentación

- ¿Qué ventajas técnicas ofrece un horno de fusión por inducción al vacío? Lograr compuestos de acero de alta pureza