En resumen, los dos métodos principales para recubrir insertos de carburo son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Cada proceso confiere propiedades distintas al inserto, haciéndolos adecuados para aplicaciones de mecanizado muy diferentes. PVD es un proceso de baja temperatura que crea un recubrimiento delgado y resistente, mientras que CVD utiliza altas temperaturas para hacer crecer un recubrimiento grueso y altamente resistente al desgaste.

La elección entre los métodos de recubrimiento no se trata de cuál es "mejor", sino de cuál proporciona el equilibrio adecuado entre resistencia al desgaste y tenacidad para su trabajo específico. PVD sobresale donde la agudeza del filo y la tenacidad son críticas, mientras que CVD domina en aplicaciones de alta temperatura y abrasivas.

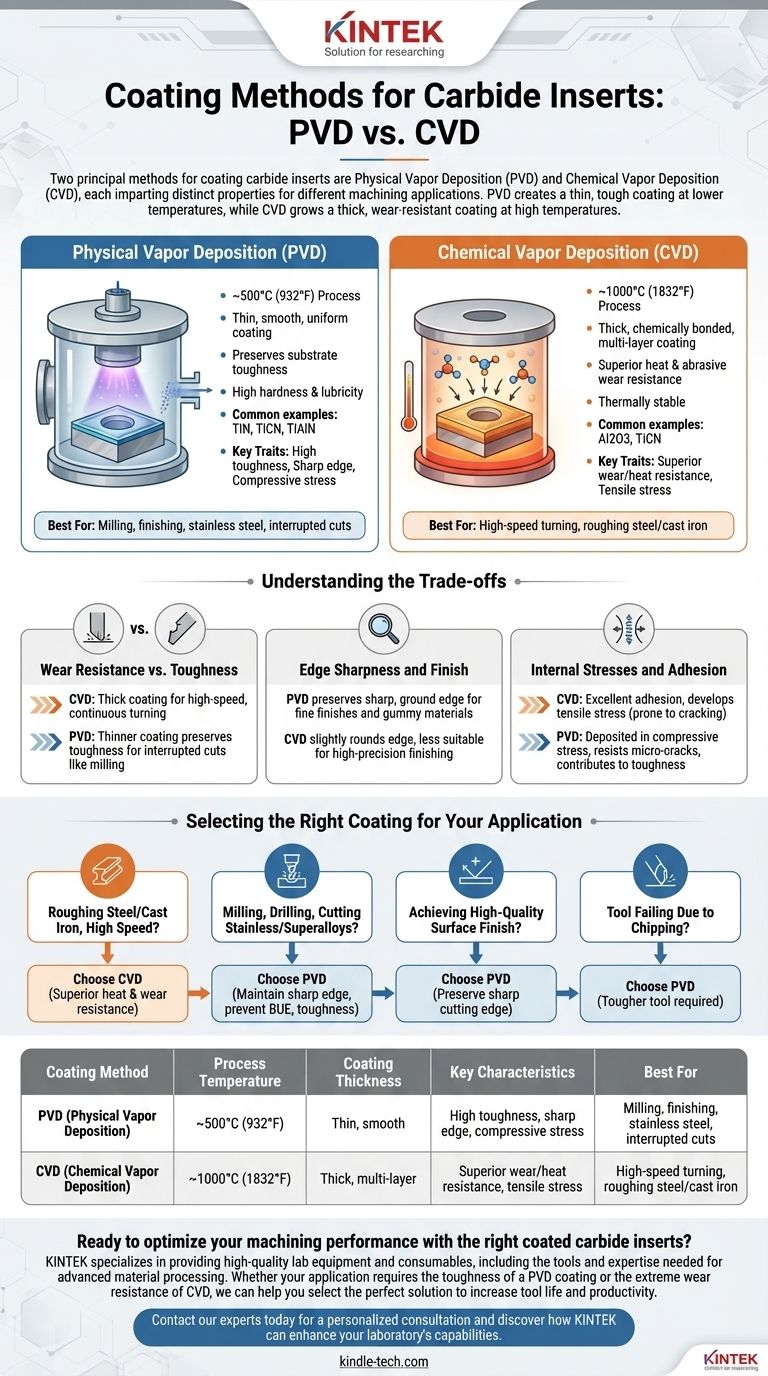

Una historia de dos tecnologías: PVD vs. CVD

Para seleccionar la herramienta adecuada, debe comprender cómo se aplica el recubrimiento. El proceso de fabricación en sí mismo dicta las características de rendimiento del inserto final.

Deposición Física de Vapor (PVD)

PVD es un proceso de baja temperatura, típicamente realizado alrededor de 500°C (932°F). En una cámara de vacío, un material de recubrimiento sólido se vaporiza en un plasma y luego se deposita físicamente sobre la superficie del inserto de carburo.

Este método da como resultado un recubrimiento extremadamente delgado, liso y uniforme. Debido a que la temperatura es relativamente baja, no altera significativamente las propiedades del sustrato de carburo subyacente, preservando su tenacidad inherente.

Los recubrimientos PVD son conocidos por su alta dureza y lubricidad. Ejemplos comunes incluyen Nitrato de Titanio (TiN), Carbonitruro de Titanio (TiCN) y Nitrato de Titanio y Aluminio (TiAlN).

Deposición Química de Vapor (CVD)

CVD es un proceso de alta temperatura, que a menudo opera cerca de 1000°C (1832°F). Implica una reacción química donde las moléculas precursoras gaseosas reaccionan en la superficie del inserto calentado, "creciendo" una nueva capa de material.

Este proceso crea un recubrimiento mucho más grueso y químicamente unido que el PVD. Las capas resultantes son excepcionalmente duras y térmicamente estables, proporcionando una barrera superior contra el calor y el desgaste abrasivo.

Los recubrimientos CVD más comunes son multicapa, e incluyen frecuentemente una capa gruesa de Óxido de Aluminio (Al2O3) para protección térmica y Carbonitruro de Titanio (TiCN) para resistencia al desgaste.

Comprendiendo las ventajas y desventajas

Las diferencias en el proceso de aplicación conducen a una compensación directa entre las características clave de rendimiento. Comprender esto es fundamental para la selección de herramientas.

Resistencia al desgaste vs. Tenacidad

Un recubrimiento CVD grueso proporciona una barrera térmica excepcional y resistencia al desgaste abrasivo, lo que lo hace ideal para el corte a alta velocidad en operaciones predecibles y continuas como el torneado de acero.

Sin embargo, la alta temperatura de aplicación puede reducir la tenacidad del sustrato. El recubrimiento PVD más delgado preserva la tenacidad del sustrato, lo que lo hace muy superior para resistir el astillado y el agrietamiento comunes en cortes interrumpidos, como el fresado.

Agudeza del filo y acabado

El proceso de baja temperatura de PVD preserva perfectamente el filo afilado y rectificado del inserto. Esto es crítico para lograr un acabado superficial fino y para cortar limpiamente materiales "gomosos" como aluminio, acero inoxidable y superaleaciones sin crear un filo recrecido (BUE).

El alto calor del proceso CVD tiende a redondear ligeramente el filo de corte. Si bien no es un problema para el desbaste, esto lo hace menos adecuado para operaciones de acabado de alta precisión.

Tensiones internas y adhesión

Los recubrimientos CVD tienen una excelente adhesión química al sustrato. Sin embargo, a medida que se enfrían desde altas temperaturas, desarrollan tensión de tracción, lo que puede hacerlos más propensos a agrietarse bajo impacto.

Los recubrimientos PVD se depositan en un estado de tensión compresiva. Este estado de tensión ayuda a resistir la propagación de microfisuras, contribuyendo aún más a la tenacidad general y la resistencia al astillado del inserto.

Selección del recubrimiento adecuado para su aplicación

Su elección debe estar dictada enteramente por el material que está cortando y la naturaleza de la operación.

- Si su enfoque principal es el desbaste de acero o hierro fundido a altas velocidades: Elija un recubrimiento CVD grueso y multicapa por su superior resistencia al calor y al desgaste abrasivo.

- Si su enfoque principal es el fresado, taladrado o corte de aceros inoxidables y superaleaciones: Opte por un recubrimiento PVD para mantener un filo afilado, evitar el filo recrecido y proporcionar la tenacidad necesaria para cortes interrumpidos.

- Si su enfoque principal es lograr un acabado superficial de alta calidad: Un recubrimiento PVD es casi siempre la elección correcta debido a su capacidad para preservar el filo de corte afilado del inserto.

- Si su herramienta falla debido al astillado en lugar de un desgaste abrasivo lento: Es probable que esté utilizando un inserto CVD donde se requiere una herramienta recubierta con PVD más resistente.

Comprender las diferencias fundamentales entre estos procesos de recubrimiento le permite seleccionar herramientas que se ajusten con precisión a las demandas de su material y aplicación.

Tabla resumen:

| Método de Recubrimiento | Temperatura del Proceso | Espesor del Recubrimiento | Características Clave | Ideal para |

|---|---|---|---|---|

| PVD (Deposición Física de Vapor) | ~500°C (932°F) | Delgado, liso | Alta tenacidad, filo afilado, tensión compresiva | Fresado, acabado, acero inoxidable, cortes interrumpidos |

| CVD (Deposición Química de Vapor) | ~1000°C (1832°F) | Grueso, multicapa | Resistencia superior al desgaste/calor, tensión de tracción | Torneado de alta velocidad, desbaste de acero/hierro fundido |

¿Listo para optimizar el rendimiento de su mecanizado con los insertos de carburo recubiertos adecuados?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluyendo las herramientas y la experiencia necesarias para el procesamiento avanzado de materiales. Ya sea que su aplicación requiera la tenacidad de un recubrimiento PVD o la resistencia extrema al desgaste de CVD, podemos ayudarle a seleccionar la solución perfecta para aumentar la vida útil de la herramienta y la productividad.

Contacte a nuestros expertos hoy para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD