En esencia, un sistema de Deposición Química de Vapor (CVD) se compone de varios módulos de hardware clave que trabajan en concierto. Estos generalmente incluyen un sistema de suministro de gas, una cámara de reacción donde ocurre la deposición, una fuente de energía para impulsar la reacción química, un sistema de vacío para controlar el entorno y un sistema de escape para eliminar los subproductos de forma segura.

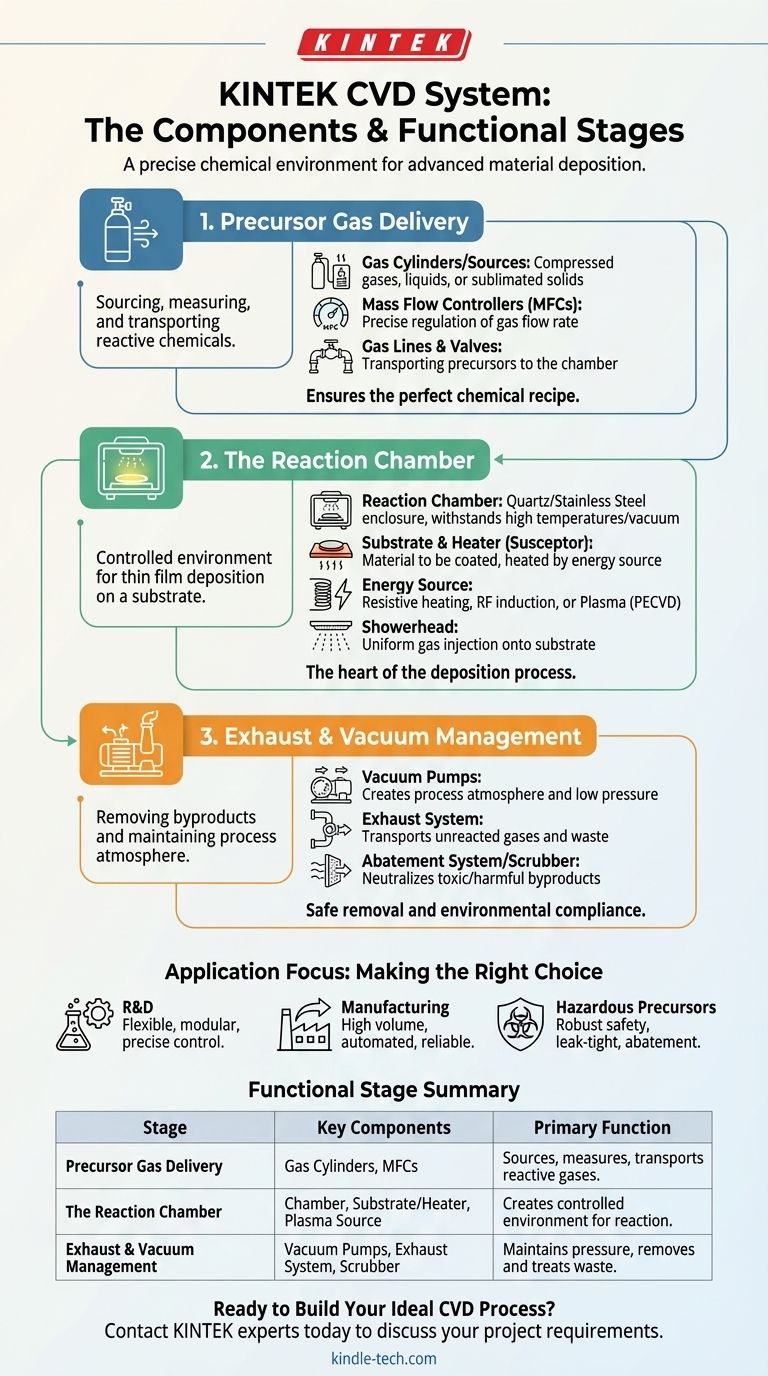

Para comprender realmente un sistema CVD, debe mirar más allá de una simple lista de piezas. Es más efectivo pensarlo como tres etapas funcionales integradas: la entrega de los gases reactivos, la facilitación de la reacción química en un sustrato y la gestión de los residuos resultantes. La precisión con la que se controlan estas tres etapas determina la calidad del material final.

El plano funcional del sistema

Un sistema CVD no es solo una colección de componentes; es un entorno altamente controlado diseñado para ejecutar un proceso químico preciso. Podemos desglosar su operación en tres funciones principales.

Función 1: Suministro de gas precursor

Esta etapa es responsable de obtener, medir y transportar con precisión los productos químicos reactivos (precursores) a la cámara de reacción.

Suministro de los reactivos

El sistema comienza con fuentes de gases precursores, que pueden almacenarse en cilindros como gases comprimidos o líquidos. También se pueden utilizar precursores sólidos, que luego se calientan o se subliman en forma de vapor.

Garantizar un flujo preciso

Los componentes más críticos aquí son los Controladores de Flujo Másico (MFCs). Estos dispositivos miden y regulan la velocidad de flujo de cada gas con extrema precisión, asegurando que la receta química para la película delgada se mantenga perfectamente.

Función 2: La cámara de reacción

Este es el corazón del sistema CVD, donde se controla el entorno para facilitar la deposición de la película delgada sobre una superficie.

El entorno de deposición

La cámara de reacción es un recinto, a menudo hecho de cuarzo o acero inoxidable, que contiene el sustrato. Está diseñada para soportar altas temperaturas y mantener un vacío controlado o una presión específica.

El sustrato y el calentador

El material a recubrir, conocido como sustrato, se coloca sobre un soporte llamado susceptor. Este susceptor se calienta luego mediante una fuente de energía (como elementos calefactores resistivos o bobinas de inducción de RF) a la temperatura exacta requerida para que ocurra la reacción química en la superficie del sustrato.

Suministro de energía de activación

Más allá de la energía térmica del calentamiento, algunos procesos CVD utilizan un plasma para energizar los gases precursores. Esta técnica, la CVD mejorada por plasma (PECVD), permite que la deposición ocurra a temperaturas mucho más bajas, lo cual es crucial para sustratos sensibles.

Función 3: Gestión de escape y vacío

Esta etapa es responsable de eliminar los gases no reaccionados y los subproductos químicos de la cámara y tratarlos antes de su liberación.

Creación de la atmósfera del proceso

Se utiliza un sistema de vacío, que generalmente consta de una o más bombas, para eliminar el aire y otros contaminantes de la cámara antes de que comience el proceso. Durante la deposición, las bombas mantienen la baja presión específica requerida para la reacción.

Eliminación de subproductos volátiles

El sistema de escape transporta todos los residuos gaseosos fuera de la cámara de reacción. Este flujo es fundamental para evitar la acumulación de subproductos que podrían contaminar la película.

Garantizar la seguridad y el cumplimiento

Antes de ser ventilado a la atmósfera, el flujo de escape a menudo pasa a través de un sistema de abatimiento o "depurador" (scrubber). Esta unidad neutraliza los gases tóxicos, inflamables o ambientalmente dañinos, asegurando una operación segura y conforme.

Comprender la integración y el control

Simplemente tener estos componentes no es suficiente. La verdadera complejidad y potencia de un sistema CVD radica en cómo se integran y controlan estas partes en tiempo real.

El papel del controlador central

Un sistema de control sofisticado, el cerebro de la operación, monitorea y ajusta todos los parámetros críticos. Esto incluye las tasas de flujo de gas, la presión de la cámara y la temperatura del sustrato.

El desafío de la uniformidad

Lograr una película de espesor y composición uniformes en todo el sustrato es un desafío de ingeniería principal. El diseño de los inyectores de gas (el "cabezal de ducha") y la gestión de los gradientes de temperatura a través del susceptor son fundamentales para garantizar la uniformidad.

Recetas de proceso

Cada material único requiere una "receta" específica de configuraciones: una secuencia cronometrada de flujos de gas, presiones y temperaturas. El sistema de control ejecuta estas recetas con alta repetibilidad, lo cual es esencial para la fabricación.

Tomar la decisión correcta para su objetivo

La configuración ideal del sistema CVD depende totalmente de su aplicación prevista.

- Si su enfoque principal es la investigación y el desarrollo: Necesita un sistema flexible y modular con controles de proceso de alta precisión para explorar una amplia gama de materiales y recetas.

- Si su enfoque principal es la fabricación de gran volumen: Necesita un sistema automatizado y confiable optimizado para un alto rendimiento, repetibilidad y bajo costo por sustrato, a menudo utilizando configuraciones de herramientas por lotes o clúster.

- Si su enfoque principal es trabajar con precursores peligrosos: Su principal preocupación es la robustez de los enclavamientos de seguridad, los sistemas de abatimiento de gases de escape y la estanqueidad de todo el aparato.

En última instancia, un proceso CVD exitoso es el resultado de un sistema bien diseñado donde cada componente funciona en perfecta armonía para crear un entorno químico controlado con precisión.

Tabla de resumen:

| Etapa funcional | Componentes clave | Función principal |

|---|---|---|

| Suministro de gas precursor | Cilindros de gas, Controladores de Flujo Másico (MFCs) | Suministra, mide y transporta con precisión los gases reactivos a la cámara. |

| La cámara de reacción | Cámara, Sustrato/Calentador (Susceptor), Fuente de Plasma (para PECVD) | Crea un entorno controlado para la reacción química y la deposición de película delgada. |

| Gestión de escape y vacío | Bombas de vacío, Sistema de escape, Depurador de abatimiento | Mantiene la presión del proceso y elimina y trata de forma segura los subproductos residuales. |

¿Listo para construir su proceso CVD ideal?

Ya sea que su objetivo sea I+D avanzado o fabricación de gran volumen, la integración precisa de estos componentes es fundamental para su éxito. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando sistemas CVD robustos y confiables adaptados a su aplicación específica, desde el manejo de precursores peligrosos hasta la garantía de una perfecta uniformidad de la película.

Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo funciona la CVD? Una guía paso a paso de la deposición química de vapor

- ¿Cuál es el principio principal de la CVD? Una guía sobre la deposición química de vapor

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Qué es el recubrimiento CVD? Transforme la superficie de su material para obtener el máximo rendimiento

- ¿Cuáles son las aplicaciones de las películas delgadas en la ingeniería? Mejora de las propiedades superficiales para componentes de alto rendimiento

- ¿Qué es el recubrimiento de diamante CVD? Cultive una capa de diamante súper dura y de alto rendimiento

- ¿Qué es el proceso de pulverización catódica (sputtering) en física? Una guía para la deposición de películas delgadas de precisión

- ¿Se pueden depositar polímeros utilizando procesos CVD? Una guía para películas de polímeros conformes y sin disolventes