En esencia, una técnica de deposición es cualquier proceso utilizado para aplicar una película delgada de material sobre una superficie, conocida como sustrato. Las principales categorías de estas técnicas son la Deposición Física de Vapor (PVD), la Deposición Química de Vapor (CVD), la Deposición de Capa Atómica (ALD) y una variedad de métodos químicos basados en soluciones como el plateado, sol-gel y la pirólisis por pulverización.

La diferencia crucial entre las técnicas de deposición radica en cómo entregan el material al sustrato. Algunos métodos transportan físicamente material sólido a través de un vacío, mientras que otros utilizan reacciones químicas que ocurren directamente en la superficie del sustrato. Esta distinción dicta la calidad, uniformidad y idoneidad de la película para una aplicación determinada.

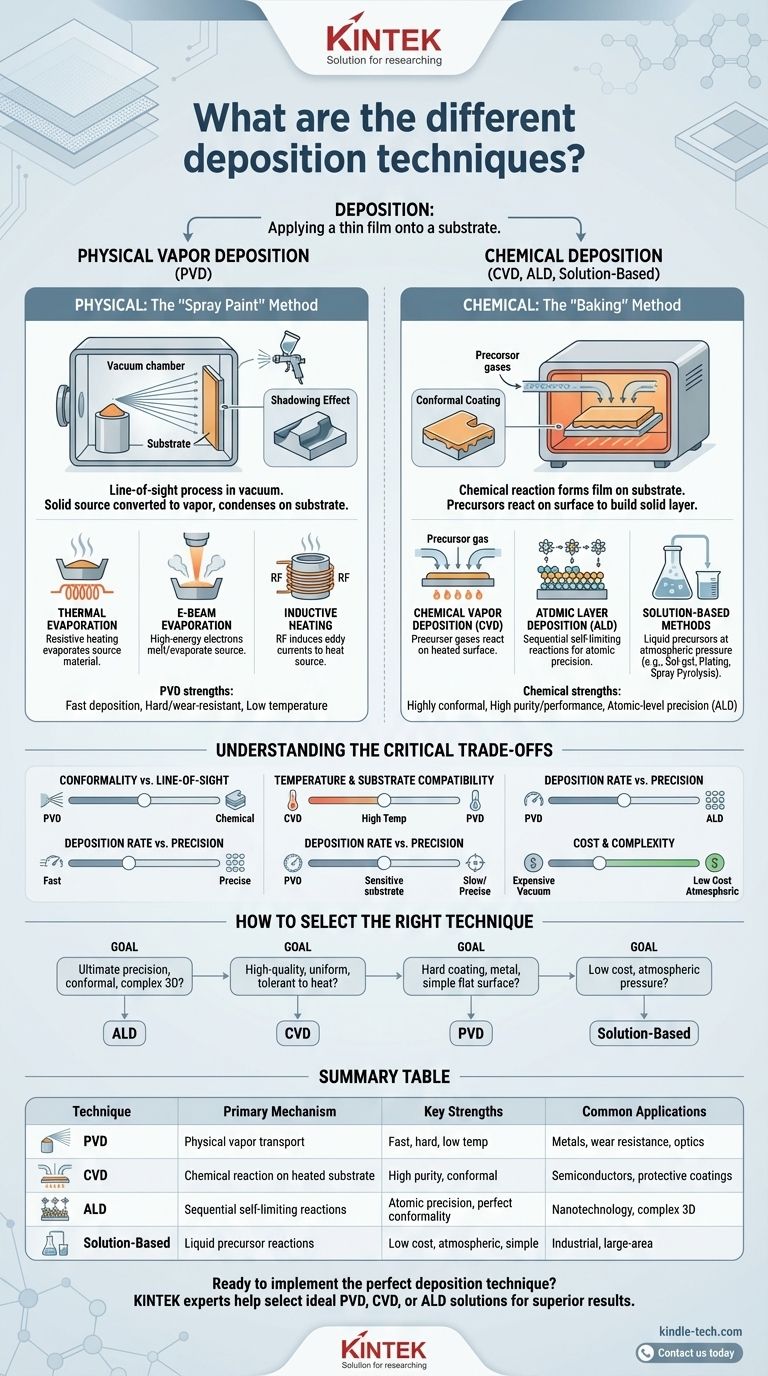

La División Fundamental: Física vs. Química

Todas las técnicas de deposición siguen tres pasos fundamentales: crear las especies de material a depositar, transportarlas al sustrato y asegurar que se adhieran para formar una película. Las dos familias principales de técnicas logran esto de maneras muy diferentes.

Deposición Física: El Método de "Pintura en Aerosol"

La Deposición Física de Vapor (PVD) es un proceso de "línea de visión" que ocurre en el vacío. Un material fuente sólido se convierte en vapor, que luego viaja en línea recta y se condensa en el sustrato.

Piense en esto como usar una lata de pintura en aerosol. Las partículas de pintura viajan directamente desde la boquilla hasta la superficie, pero no pueden recubrir fácilmente la parte inferior o las esquinas ocultas de un objeto.

Deposición Química: El Método de "Hornear"

Los métodos de deposición química utilizan una reacción química para formar la película. Los materiales precursores, a menudo en estado gaseoso o líquido, se introducen en el sustrato, donde reaccionan y forman una nueva capa de material sólido.

Esto se parece más a hornear un pastel. Mezclas ingredientes líquidos (precursores), y el calor hace que reaccionen y formen un pastel sólido (la película) que se amolda perfectamente a la forma del molde (el sustrato).

Explorando la Deposición Física de Vapor (PVD)

PVD es una familia de técnicas basadas en el vacío, ideal para crear recubrimientos duros, resistentes al desgaste o metálicos.

Evaporación Térmica

Este es uno de los métodos PVD más simples. Se utiliza una fuente de calor resistiva, como un alambre supercalentado, para calentar el material fuente en un vacío hasta que se evapora y recubre el sustrato.

Evaporación por Haz de Electrones (E-Beam)

Para materiales con puntos de fusión muy altos, se utiliza un haz enfocado de electrones de alta energía para fundir y evaporar el material fuente. Esto permite la deposición de metales y cerámicas duraderas.

Calentamiento por Inducción

En esta técnica, se pasa energía de radiofrecuencia (RF) a través de una bobina enrollada alrededor de un crisol que contiene el material fuente. Esto induce corrientes parásitas que calientan el material hasta su punto de evaporación, ofreciendo un camino hacia películas de muy alta pureza.

Explorando los Métodos de Deposición Química

Los métodos químicos se definen por su capacidad para producir recubrimientos altamente conformes que cubren uniformemente incluso las formas 3D más complejas.

Deposición Química de Vapor (CVD)

CVD implica el flujo de gases precursores sobre un sustrato calentado. El calor desencadena una reacción química en la superficie, depositando una película de alta pureza y alto rendimiento. Es un caballo de batalla para las industrias de semiconductores y ciencia de materiales.

Deposición de Capa Atómica (ALD)

ALD es un potente subtipo de CVD que construye una película una sola capa atómica a la vez. Utiliza una secuencia de reacciones químicas auto-limitantes, proporcionando una precisión, control de espesor y conformidad perfectas inigualables.

Métodos Basados en Soluciones y de Plateado

Técnicas como sol-gel, deposición en baño químico, pirólisis por pulverización y plateado (tanto electrolítico como autocatalítico) no requieren vacío. Se basan en precursores líquidos y a menudo son más simples y menos costosos, lo que los hace adecuados para una amplia gama de aplicaciones industriales donde el costo es un impulsor principal.

Comprender las Compensaciones Críticas

Ninguna técnica es universalmente superior. La elección siempre implica una serie de compensaciones de ingeniería.

Conformidad vs. Línea de Visión

Los métodos químicos (CVD, ALD) sobresalen en el recubrimiento uniforme de formas complejas. PVD es un proceso de línea de visión y sufre un efecto de "sombreado", lo que dificulta recubrir superficies no planas de manera uniforme.

Temperatura y Compatibilidad del Sustrato

CVD a menudo requiere temperaturas muy altas para impulsar las reacciones superficiales, lo que puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos. Muchos procesos PVD pueden operar a temperaturas más bajas.

Velocidad de Deposición vs. Precisión

Las técnicas PVD pueden depositar material muy rápidamente, lo que las hace eficientes para recubrimientos gruesos. En el otro extremo, ALD es excepcionalmente lento debido a su naturaleza capa por capa, pero ofrece un control inigualable.

Costo y Complejidad

Los sistemas de vacío para PVD, CVD y ALD son costosos de comprar y operar. Los métodos basados en soluciones que funcionan a presión atmosférica son generalmente mucho más rentables.

Cómo Seleccionar la Técnica Correcta

Elegir un método de deposición requiere alinear las fortalezas de la técnica con el objetivo principal de su proyecto.

- Si su enfoque principal es la máxima precisión y conformidad en estructuras 3D complejas: ALD es la opción definitiva, a pesar de su lentitud.

- Si necesita un recubrimiento uniforme y de alta calidad en muchas piezas y el sustrato puede soportar calor: CVD ofrece un fuerte equilibrio entre calidad y rendimiento.

- Si está depositando un recubrimiento duro, metal o cerámica simple sobre una superficie relativamente plana: Las técnicas PVD son una opción muy efectiva y madura.

- Si su prioridad es el bajo costo y está trabajando a presión atmosférica: Los métodos basados en soluciones como el plateado o la pirólisis por pulverización son las opciones más prácticas.

Comprender estos principios básicos lo lleva de simplemente enumerar técnicas a seleccionar estratégicamente la herramienta adecuada para su objetivo de ingeniería.

Tabla Resumen:

| Técnica | Mecanismo Principal | Fortalezas Clave | Aplicaciones Comunes |

|---|---|---|---|

| PVD | Transporte de vapor físico en vacío | Deposición rápida, recubrimientos duros, baja temperatura | Recubrimientos metálicos, resistencia al desgaste, óptica |

| CVD | Reacción química en sustrato calentado | Alta pureza, buena conformidad, alto rendimiento | Semiconductores, recubrimientos protectores |

| ALD | Reacciones secuenciales auto-limitantes | Precisión a nivel atómico, conformidad perfecta | Nanotecnología, estructuras 3D complejas |

| Basada en Soluciones | Reacciones de precursor líquido | Bajo costo, presión atmosférica, simplicidad | Recubrimientos industriales, aplicaciones de área grande |

¿Listo para implementar la técnica de deposición perfecta para su proyecto? KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo las necesidades del laboratorio con sistemas de deposición de precisión. Nuestros expertos pueden ayudarle a seleccionar la solución ideal de PVD, CVD o ALD para lograr resultados superiores en películas delgadas. Contáctenos hoy para discutir los requisitos específicos de su aplicación y descubrir cómo nuestro equipo puede mejorar su proceso de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura