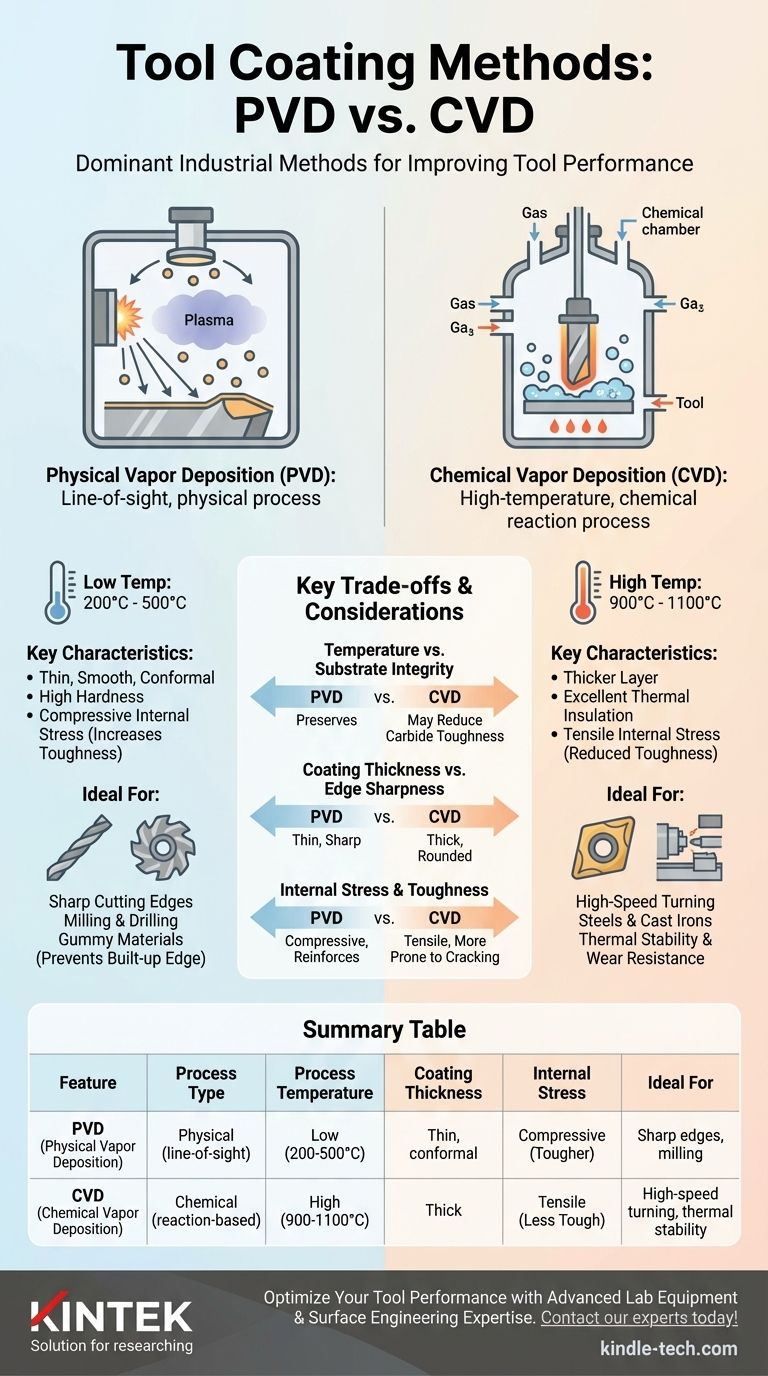

Los dos métodos industriales dominantes para recubrir herramientas de corte son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Aunque ambos depositan una capa delgada y dura de material sobre la superficie de una herramienta para mejorar el rendimiento, sus procesos subyacentes y las características resultantes son fundamentalmente diferentes.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es el apropiado para la aplicación. PVD es un proceso físico de baja temperatura ideal para herramientas afiladas y resistentes, mientras que CVD es un proceso químico de alta temperatura que crea recubrimientos gruesos y resistentes al calor para operaciones de alta velocidad.

Entendiendo la Deposición Física de Vapor (PVD)

La Deposición Física de Vapor es un proceso de "línea de visión" realizado a temperaturas relativamente bajas, típicamente entre 200°C y 500°C.

El Proceso PVD Explicado

En un proceso PVD, un material de recubrimiento sólido se vaporiza en un plasma dentro de una cámara de vacío. Este vapor se deposita físicamente sobre la superficie de la herramienta de corte, donde se condensa en una película delgada y dura. Piense en ello como un proceso de "pintura en aerosol" a nivel atómico.

Características Clave de los Recubrimientos PVD

Los recubrimientos PVD son muy delgados, lisos y tienen una alta dureza. Fundamentalmente, el proceso imparte una tensión interna compresiva al recubrimiento, lo que ayuda a aumentar la tenacidad de la herramienta y a resistir el agrietamiento.

Aplicaciones Ideales para PVD

El proceso de baja temperatura no altera las propiedades fundamentales del sustrato de la herramienta, como el carburo. Esto hace que el PVD sea ideal para aplicaciones que requieren bordes de corte afilados y alta tenacidad, como fresado, taladrado y mecanizado de materiales gomosos propensos a la formación de filo recrecido.

Entendiendo la Deposición Química de Vapor (CVD)

La Deposición Química de Vapor es un proceso que se basa en una reacción química a temperaturas muy altas, generalmente entre 900°C y 1100°C.

El Proceso CVD Explicado

En un proceso CVD, las herramientas de corte se colocan en un reactor donde se introducen varios gases. El alto calor hace que estos gases reaccionen y se descompongan, depositando una capa del material de recubrimiento deseado sobre la herramienta. Este proceso "crece" el recubrimiento en la superficie a través de un enlace químico.

Características Clave de los Recubrimientos CVD

Los recubrimientos CVD son significativamente más gruesos que los recubrimientos PVD, proporcionando una excelente aislación y resistencia al desgaste en situaciones de alta temperatura. Sin embargo, el proceso crea una tensión interna de tracción, lo que puede hacer que el recubrimiento sea más propenso a agrietarse bajo impacto.

Aplicaciones Ideales para CVD

La excepcional estabilidad térmica y el espesor de los recubrimientos CVD los convierten en la opción preferida para operaciones de torneado de alta velocidad, particularmente en aceros y fundiciones donde se genera una cantidad masiva de calor en el filo de corte.

Compensaciones y Consideraciones Clave

Elegir el método de recubrimiento correcto requiere comprender las consecuencias directas de cada proceso.

Temperatura vs. Integridad del Sustrato

El alto calor del proceso CVD puede reducir la tenacidad de un sustrato de carburo. La aplicación a baja temperatura del PVD preserva las propiedades originales del sustrato, manteniendo su resistencia y resistencia a la fractura.

Espesor del Recubrimiento vs. Nitidez del Filo

El PVD crea un recubrimiento muy delgado que se ajusta precisamente a la geometría de la herramienta, preservando un filo de corte afilado. El recubrimiento CVD más grueso inherentemente redondea el filo de corte, lo cual es perjudicial para el fresado pero aceptable para algunas aplicaciones de torneado.

Tensión Interna y Tenacidad

La tensión compresiva de los recubrimientos PVD actúa como una capa de refuerzo, ayudando a prevenir la propagación de microfisuras a través de la herramienta. La tensión de tracción en los recubrimientos CVD puede hacer lo contrario, haciéndolos menos adecuados para cortes interrumpidos.

Tomando la Decisión Correcta para Su Aplicación

Su objetivo de mecanizado dicta la tecnología de recubrimiento ideal.

- Si su enfoque principal es preservar los bordes afilados para fresado, taladrado o roscado: PVD es la opción superior debido a su aplicación a baja temperatura y su recubrimiento delgado y conforme.

- Si su enfoque principal es el torneado de alta velocidad de acero o hierro fundido: CVD proporciona la excepcional protección térmica y resistencia al desgaste por cráter necesarias para estas exigentes operaciones de alta temperatura.

- Si su enfoque principal es la tenacidad y la prevención de la formación de filo recrecido en materiales pegajosos: La tensión compresiva y la extrema suavidad de los recubrimientos PVD los convierten en la solución ideal.

Comprender las diferencias fundamentales del proceso le permite seleccionar una herramienta que se adapte perfectamente a su material y estrategia de mecanizado.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (línea de visión) | Químico (basado en reacción) |

| Temperatura del Proceso | 200°C - 500°C (Baja) | 900°C - 1100°C (Alta) |

| Espesor del Recubrimiento | Delgado, conforme | Grueso |

| Tensión Interna | Compresiva (aumenta la tenacidad) | De tracción (puede reducir la tenacidad) |

| Ideal Para | Bordes afilados, fresado, taladrado, herramientas resistentes | Torneado de alta velocidad, estabilidad térmica, resistencia al desgaste |

¿Listo para Optimizar el Rendimiento de Su Herramienta?

Elegir el recubrimiento adecuado es fundamental para maximizar la vida útil de la herramienta y la eficiencia del mecanizado. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies y análisis de materiales, ayudándole a validar y seleccionar la tecnología de recubrimiento perfecta para sus necesidades específicas.

Nuestra experiencia apoya la I+D y el control de calidad en aplicaciones de recubrimiento de herramientas, asegurando que sus herramientas rindan al máximo.

¡Hablemos de su proyecto y encontremos la solución ideal. Contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado