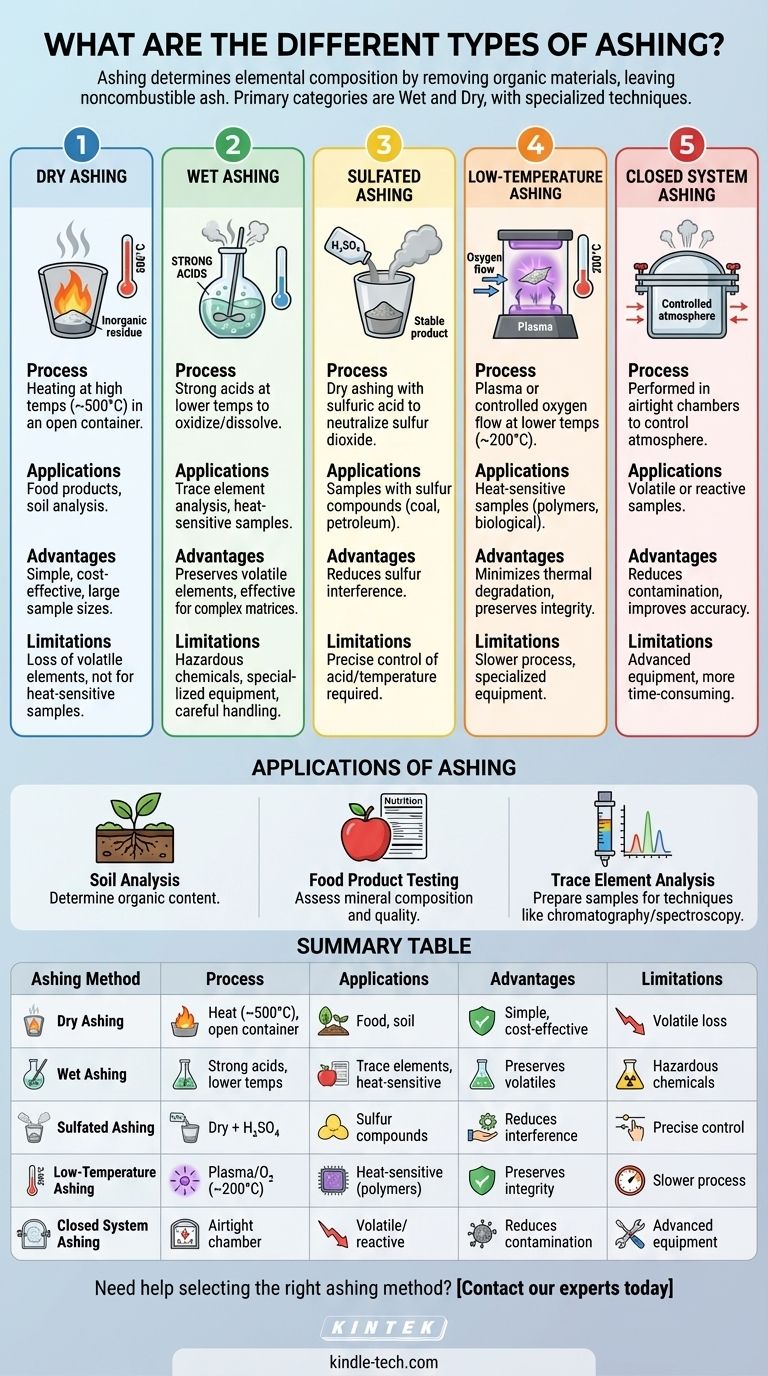

La calcinación es un proceso crítico en química analítica utilizado para determinar la composición elemental de una muestra mediante la eliminación de materiales orgánicos y dejando atrás cenizas no combustibles. Las dos categorías principales de calcinación son la calcinación húmeda y la calcinación en seco, pero también existen varias técnicas especializadas, como la calcinación sulfatada, la calcinación a baja temperatura y la calcinación en sistema cerrado. Cada método tiene aplicaciones, ventajas y limitaciones únicas, dependiendo del tipo de muestra, los requisitos de análisis y los resultados deseados. Esta respuesta explora los diferentes tipos de calcinación, sus procesos y sus usos específicos en varios campos, como el análisis de suelos y el análisis de productos alimenticios.

Puntos clave explicados:

-

Calcinación en seco

- Proceso: La calcinación en seco implica calentar una muestra en un recipiente abierto a altas temperaturas (típicamente alrededor de 500 °C) para quemar los materiales orgánicos, dejando atrás cenizas inorgánicas.

- Aplicaciones: Comúnmente utilizada para analizar productos alimenticios, muestras de suelo y otros materiales donde la descomposición a alta temperatura es aceptable.

- Ventajas: Sencilla, rentable y adecuada para muestras de gran tamaño.

- Limitaciones: Puede resultar en la pérdida de elementos volátiles y no es ideal para muestras sensibles a altas temperaturas.

-

Calcinación húmeda

- Proceso: La calcinación húmeda utiliza ácidos fuertes (por ejemplo, ácido nítrico, ácido sulfúrico) a temperaturas más bajas para oxidar y disolver los materiales orgánicos, dejando atrás residuos inorgánicos.

- Aplicaciones: Ideal para muestras que no pueden soportar altas temperaturas o para el análisis de oligoelementos.

- Ventajas: Conserva los elementos volátiles y es eficaz para matrices complejas.

- Limitaciones: Requiere productos químicos peligrosos, equipos especializados y manipulación cuidadosa.

-

Calcinación sulfatada

- Proceso: Una variación de la calcinación en seco donde se añade ácido sulfúrico a la muestra para neutralizar y eliminar el dióxido de azufre, convirtiendo los sulfatos en cenizas estables.

- Aplicaciones: Útil para muestras que contienen compuestos de azufre, como carbón o productos derivados del petróleo.

- Ventajas: Reduce la interferencia del azufre en el análisis de cenizas.

- Limitaciones: Requiere un control preciso de la adición de ácido y la temperatura.

-

Calcinación a baja temperatura

- Proceso: Se lleva a cabo a temperaturas más bajas (alrededor de 200 °C) utilizando plasma o flujo de oxígeno controlado para oxidar suavemente los materiales orgánicos.

- Aplicaciones: Adecuada para muestras sensibles al calor, como polímeros o materiales biológicos.

- Ventajas: Minimiza la degradación térmica y preserva la integridad de la muestra.

- Limitaciones: Proceso más lento y requiere equipo especializado.

-

Calcinación en sistema cerrado

- Proceso: Se realiza en cámaras herméticas para controlar la atmósfera, evitando la contaminación y la pérdida de elementos volátiles.

- Aplicaciones: Se utiliza para el análisis preciso de muestras volátiles o reactivas.

- Ventajas: Reduce la contaminación y mejora la precisión.

- Limitaciones: Requiere equipo avanzado y es más lento.

-

Aplicaciones de la calcinación

- Análisis de suelos: Se utiliza para determinar el contenido orgánico del suelo comparando la masa antes y después de la calcinación.

- Análisis de productos alimenticios: Mide el contenido de cenizas para evaluar la composición mineral y la calidad.

- Análisis de oligoelementos: Prepara muestras para técnicas como la cromatografía o la espectroscopia eliminando la interferencia orgánica.

Cada método de calcinación tiene casos de uso específicos y se elige en función del tipo de muestra, los requisitos de análisis y los resultados deseados. Comprender estas diferencias ayuda a seleccionar la técnica más adecuada para obtener resultados precisos y fiables.

Tabla resumen:

| Método de calcinación | Proceso | Aplicaciones | Ventajas | Limitaciones |

|---|---|---|---|---|

| Calcinación en seco | Calentamiento a altas temperaturas (~500 °C) en un recipiente abierto. | Productos alimenticios, análisis de suelos. | Sencillo, rentable, adecuado para muestras grandes. | Pérdida de elementos volátiles; no ideal para muestras sensibles al calor. |

| Calcinación húmeda | Utiliza ácidos fuertes a temperaturas más bajas para oxidar materiales orgánicos. | Análisis de oligoelementos, muestras sensibles al calor. | Conserva los elementos volátiles; eficaz para matrices complejas. | Requiere productos químicos peligrosos y equipos especializados. |

| Calcinación sulfatada | Calcinación en seco con ácido sulfúrico para neutralizar el dióxido de azufre. | Muestras con compuestos de azufre (por ejemplo, carbón, petróleo). | Reduce la interferencia del azufre. | Requiere un control preciso de la adición de ácido y la temperatura. |

| Calcinación a baja temperatura | Utiliza plasma o flujo de oxígeno controlado a ~200 °C. | Muestras sensibles al calor (por ejemplo, polímeros, materiales biológicos). | Minimiza la degradación térmica; preserva la integridad de la muestra. | Proceso más lento; requiere equipo especializado. |

| Calcinación en sistema cerrado | Se realiza en cámaras herméticas para controlar la atmósfera. | Muestras volátiles o reactivas. | Reduce la contaminación; mejora la precisión. | Requiere equipo avanzado; más lento. |

¿Necesita ayuda para seleccionar el método de calcinación adecuado para su análisis? Contacte hoy mismo a nuestros expertos!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son los tres tipos de hornos? Elija el horno adecuado para sus necesidades

- ¿Por qué se utiliza la cerámica en la fabricación de hornos? Logre una resistencia al calor y una eficiencia superiores

- ¿Cuál es el uso principal del horno en la industria química? Tratamiento térmico maestro para la transformación de materiales

- ¿Cuánto tiempo tarda en calentarse un horno mufla? Descubra los factores clave para la eficiencia de su laboratorio

- ¿Cuáles son los cuatro pasos del proceso de tratamiento térmico? Domine las 3 etapas centrales para obtener resultados superiores