La soldadura fuerte es un proceso de unión de metales muy versátil, distinguido por el método utilizado para aplicar calor. Los tipos principales incluyen la soldadura fuerte con soplete, con horno, por inducción, por inmersión y por resistencia. La elección óptima no se basa en un único método "mejor", sino en una evaluación cuidadosa del volumen de producción, los tipos de materiales, la complejidad de la unión y los requisitos de coste.

Elegir el método de soldadura fuerte adecuado se basa fundamentalmente en seleccionar la técnica de calentamiento más eficaz. El objetivo es adaptar las características del método —velocidad, precisión, capacidad de volumen y coste— a las demandas específicas de su aplicación.

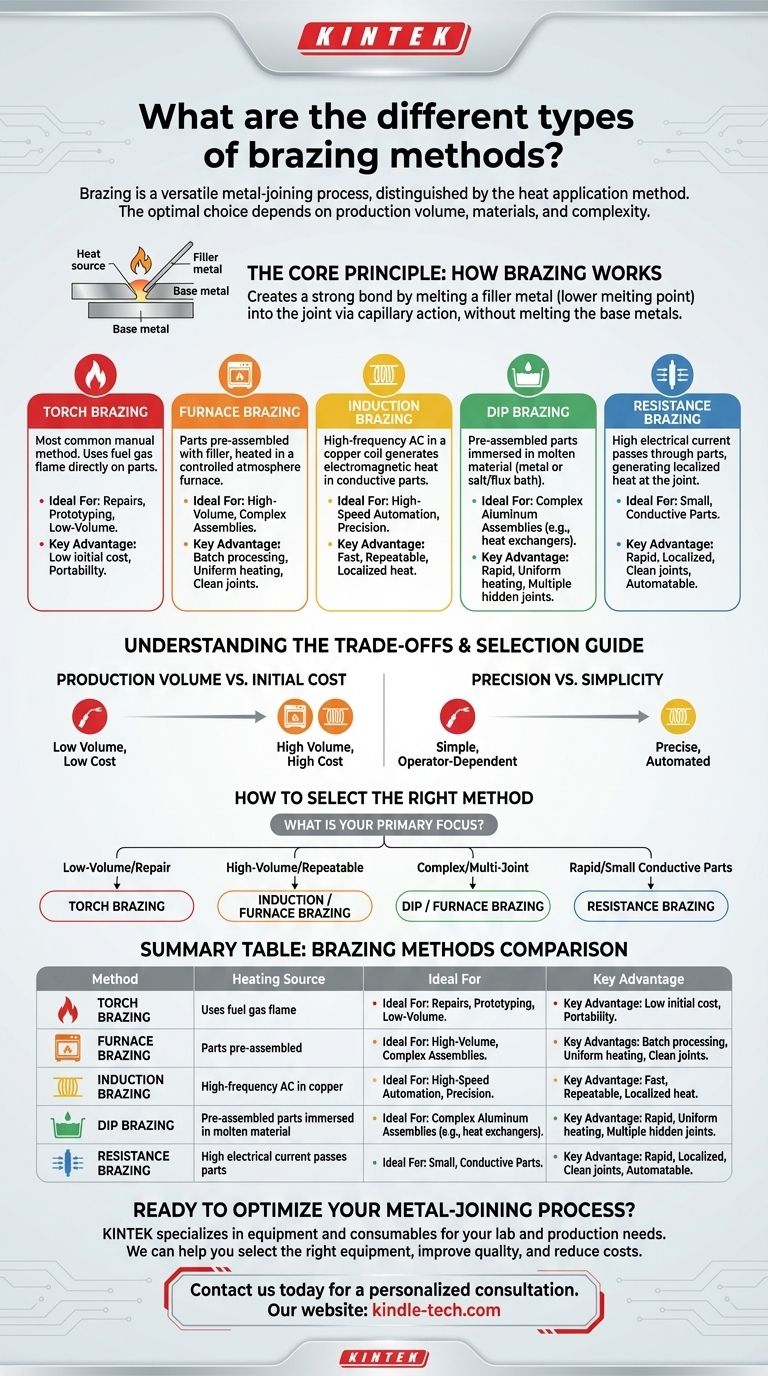

El principio fundamental: cómo funciona la soldadura fuerte

La soldadura fuerte crea una unión permanente y fuerte entre dos o más piezas metálicas al fundir un metal de aporte y atraerlo hacia la unión mediante acción capilar. La clave es que el metal de aporte tiene un punto de fusión más bajo que los metales base que se unen. Los metales base se calientan a una temperatura suficiente para fundir el metal de aporte, pero no a sí mismos.

Los diferentes métodos de soldadura fuerte son simplemente distintas maneras de suministrar este calor requerido al conjunto. Cada método tiene un perfil distinto de cómo calienta las piezas, lo que lo hace adecuado para diferentes situaciones.

Métodos comunes de soldadura fuerte: una comparación detallada

Comprender la mecánica y los casos de uso ideales para cada método de calentamiento es fundamental para la selección del proceso.

Soldadura fuerte con soplete

Este es el método de soldadura fuerte manual más común. Se utiliza una mezcla de gas combustible (como acetileno o propano) con oxígeno o aire para crear una llama que se aplica directamente a las piezas cerca de la unión.

La soldadura fuerte con soplete es muy portátil y requiere una inversión inicial relativamente baja. Es ideal para reparaciones, prototipado y producción de bajo volumen donde la automatización no es práctica. Sin embargo, depende en gran medida de la habilidad del operario para garantizar la calidad y la consistencia.

Soldadura fuerte con horno

En la soldadura fuerte con horno, las piezas se preensamblan con el metal de aporte colocado en las uniones. Luego, todo el conjunto se introduce en un horno y se calienta a la temperatura de soldadura fuerte en un ambiente controlado.

Este método es perfecto para la producción de gran volumen y ensamblajes complejos con uniones múltiples o inaccesibles. La atmósfera controlada (ya sea un vacío o una mezcla de gas específica) evita la oxidación, lo que a menudo da como resultado uniones limpias y de alta calidad que no requieren limpieza posterior a la soldadura.

Soldadura fuerte por inducción

Este método utiliza una corriente alterna de alta frecuencia que pasa a través de una bobina de cobre. La bobina, que no toca la pieza, genera un campo electromagnético que calienta rápidamente las piezas metálicas conductoras colocadas en su interior.

La soldadura fuerte por inducción es excepcionalmente rápida, precisa y repetible, lo que la hace ideal para líneas de producción automatizadas de alta velocidad. El calor se puede localizar en un área muy específica, minimizando la distorsión y protegiendo los componentes sensibles.

Soldadura fuerte por inmersión

La soldadura fuerte por inmersión implica sumergir las piezas preensambladas en un baño de material fundido. Hay dos tipos principales: soldadura fuerte por inmersión en metal fundido y soldadura fuerte por inmersión en sal fundida (o fundente).

Esta técnica proporciona un calentamiento rápido y uniforme y es especialmente eficaz para ensamblajes complejos de aluminio, como intercambiadores de calor con muchas uniones ocultas. El baño proporciona tanto calor como, en el caso de un baño de sal, acción de fundente para limpiar las piezas.

Soldadura fuerte por resistencia

Similar a la soldadura por resistencia, este método hace pasar una corriente eléctrica alta a través de las piezas que se unen. La resistencia inherente de los materiales en la interfaz de la unión genera un calor intenso y localizado para fundir el metal de aporte.

La soldadura fuerte por resistencia es útil para unir componentes pequeños y eléctricamente conductores donde el calor debe aplicarse muy rápida y localmente. Es un proceso limpio y muy adecuado para la automatización.

Comprender las compensaciones

Ningún método es universalmente superior. La elección correcta siempre implica equilibrar prioridades en competencia.

Volumen de producción frente a coste inicial

La soldadura fuerte con soplete tiene el coste de capital más bajo, pero el coste laboral por unidad más alto, lo que la hace adecuada para tiradas pequeñas. La soldadura fuerte con horno e inducción requieren una inversión inicial significativa, pero ofrecen el coste por unidad más bajo en grandes volúmenes debido a la automatización y el procesamiento por lotes.

Precisión frente a simplicidad

La soldadura fuerte por inducción ofrece el mayor grado de precisión y control, lo que permite ciclos de calentamiento exactos y repetibles. La soldadura fuerte con soplete es más sencilla en cuanto a equipo, pero depende totalmente de la habilidad del operario para controlar la entrada de calor, lo que puede provocar inconsistencias.

Complejidad y accesibilidad de la unión

Para piezas con diseños intrincados o uniones múltiples de difícil acceso, la soldadura fuerte con horno y por inmersión son superiores. Calientan todo el conjunto de manera uniforme, asegurando que todas las uniones, incluso las internas, alcancen la temperatura adecuada para que fluya el metal de aporte.

Cómo seleccionar el método adecuado para su aplicación

Utilice su objetivo principal como punto de partida para reducir el mejor proceso.

- Si su enfoque principal es la producción de bajo volumen o el trabajo de reparación: La soldadura fuerte con soplete ofrece la menor inversión inicial y la mayor flexibilidad para trabajos únicos.

- Si su enfoque principal es la fabricación repetible de gran volumen: La soldadura fuerte por inducción proporciona una velocidad y precisión inigualables, mientras que la soldadura fuerte con horno es ideal para procesar muchas piezas complejas en un solo lote.

- Si su enfoque principal es unir ensamblajes complejos con múltiples uniones, como intercambiadores de calor: La soldadura fuerte por inmersión o con horno son superiores para garantizar un calentamiento uniforme y una penetración completa de la unión.

- Si su enfoque principal es la unión rápida y localizada de piezas conductoras pequeñas: La soldadura fuerte por resistencia ofrece una solución de calentamiento altamente eficiente y dirigida.

Al comprender estos métodos principales y sus compensaciones, puede seleccionar con confianza el proceso que ofrezca la resistencia, calidad y eficiencia que su proyecto demanda.

Tabla de resumen:

| Método de soldadura fuerte | Fuente de calor | Ideal para | Ventaja clave |

|---|---|---|---|

| Soldadura fuerte con soplete | Llama de gas | Reparaciones, Prototipado, Bajo volumen | Bajo coste inicial, Portabilidad |

| Soldadura fuerte con horno | Horno controlado | Gran volumen, Ensamblajes complejos | Procesamiento por lotes, Calentamiento uniforme |

| Soldadura fuerte por inducción | Campo electromagnético | Automatización de alta velocidad, Precisión | Calor rápido, repetible y localizado |

| Soldadura fuerte por inmersión | Baño fundido | Ensamblajes complejos de aluminio | Calentamiento uniforme, múltiples uniones ocultas |

| Soldadura fuerte por resistencia | Corriente eléctrica | Piezas conductoras pequeñas | Uniones rápidas, localizadas y limpias |

¿Listo para optimizar su proceso de unión de metales?

Elegir el método de soldadura fuerte correcto es fundamental para lograr uniones fuertes y fiables, al tiempo que se maximiza la eficiencia y se controlan los costes. Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para sus aplicaciones de soldadura fuerte, ya sea que se encuentre en I+D, prototipado o producción a gran escala.

Podemos ayudarle a:

- Seleccionar el equipo de soldadura fuerte adecuado para sus materiales y volumen de producción específicos.

- Mejorar la calidad y consistencia de las uniones.

- Aumentar el rendimiento y reducir los costes operativos.

Contáctenos hoy para una consulta personalizada y permita que KINTEK sea su socio en la unión de metales de precisión. Póngase en contacto a través de nuestro formulario de contacto para analizar las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuáles son las alternativas a la FTIR? Elegir la técnica analítica adecuada para su laboratorio

- ¿Cuáles son los desafíos de los diamantes cultivados en laboratorio? Navegando el valor, la percepción y los límites técnicos

- ¿Cuáles son las ventajas y desventajas de la sinterización láser? Desbloquee piezas funcionales y complejas

- ¿Cuáles son las etapas de la fusión de metales? Dominando el proceso de 3 pasos de sólido a líquido

- ¿Es necesario el recubrimiento de oro para el SEM? Una guía para prevenir la carga de la muestra

- ¿Por qué debe evitar la contaminación por agua al realizar mediciones FTIR con placas de NaCl o KBr? Proteja su equipo y la integridad de sus datos

- ¿Cuál es la capacidad de una máquina de pirólisis? Desde lotes pequeños hasta escala industrial

- ¿Cuál es el problema con el lodo de aceite? Es el precursor de una falla catastrófica del motor.