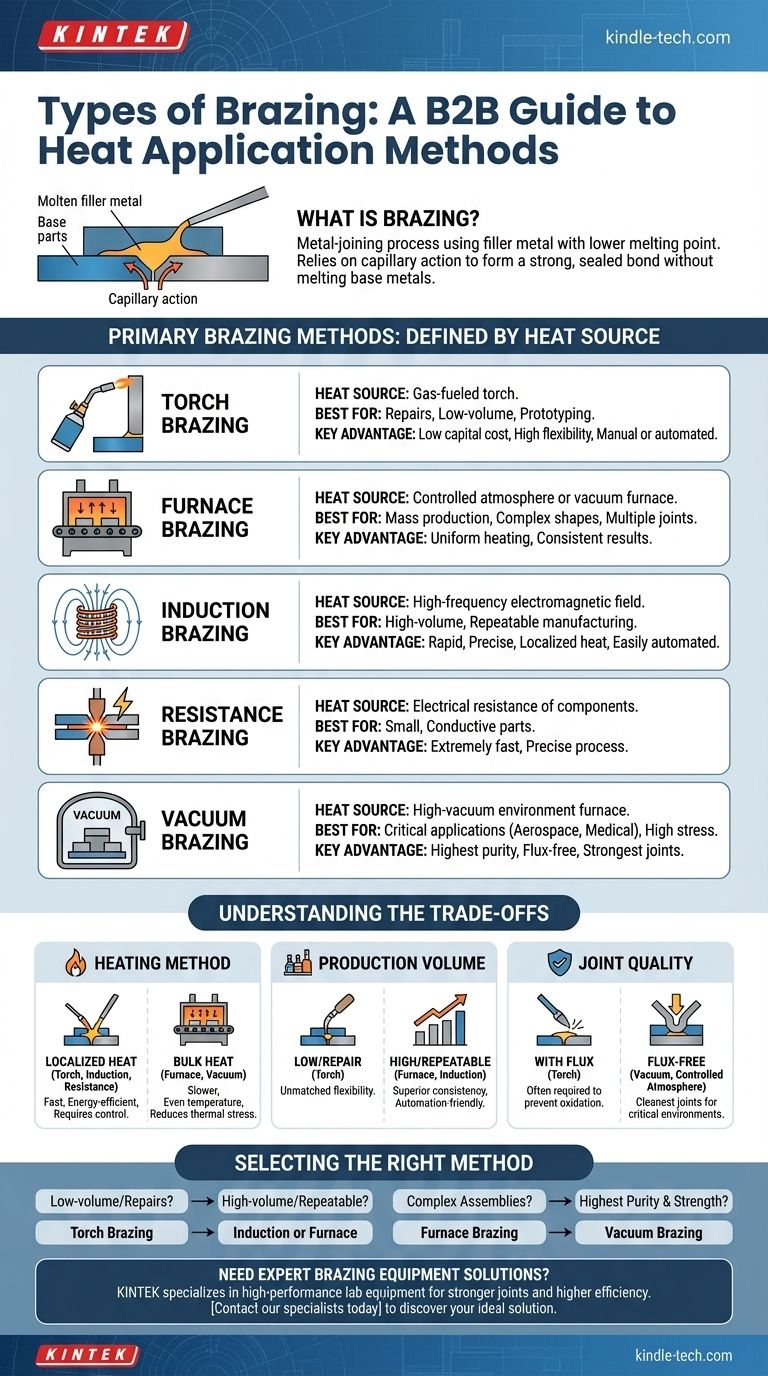

La soldadura fuerte no es un proceso único para todos los casos. Los diferentes tipos de soldadura fuerte se definen por el método utilizado para aplicar calor a la pieza de trabajo. Los métodos principales incluyen la soldadura fuerte con soplete, en horno, por inducción, por resistencia y al vacío, cada uno adecuado para diferentes materiales, volúmenes de producción y requisitos de calidad de la unión.

El principio fundamental a entender es que el "tipo" de soldadura fuerte se refiere a su fuente de calor. Su elección del método impactará directamente la velocidad de producción, la calidad de la unión y el costo general, lo que la convierte en una decisión crítica basada en su aplicación específica.

Cómo funciona la soldadura fuerte: el principio fundamental

¿Qué define una unión soldada fuerte?

La soldadura fuerte es un proceso de unión de metales donde dos o más elementos metálicos se unen fundiendo y haciendo fluir un metal de aportación en la unión.

El metal de aportación tiene un punto de fusión más bajo que los metales base adyacentes. Los metales base se calientan, pero no se funden.

El papel de la acción capilar

El proceso se basa en la acción capilar para atraer el metal de aportación fundido hacia el estrecho espacio entre las piezas. Esto crea una unión metalúrgica fuerte, sellada y a menudo permanente a medida que el metal de aportación se enfría y solidifica.

Los métodos principales de aplicación de calor

El diferenciador clave entre los tipos de soldadura fuerte es la técnica utilizada para calentar el conjunto a la temperatura de fusión del metal de aportación.

Soldadura fuerte con soplete

Este es uno de los métodos más comunes y versátiles. El calor se aplica utilizando un soplete de gas, que puede operarse manualmente para reparaciones y trabajos de bajo volumen o automatizarse para líneas de producción. Se valora por su bajo costo de capital y flexibilidad.

Soldadura fuerte en horno

En este método, las piezas (con el metal de aportación precolocado) se cargan en un horno y se calientan en una atmósfera controlada o al vacío. Este proceso calienta todo el conjunto de manera uniforme, lo que lo hace ideal para unir formas complejas o piezas con múltiples uniones. Es muy adecuado para la producción en masa.

Soldadura fuerte por inducción

La soldadura fuerte por inducción utiliza un campo electromagnético de alta frecuencia para generar calor directamente dentro de las piezas. El calor es rápido, preciso y localizado en el área de la unión, lo que minimiza la distorsión y protege el material circundante. Este método es fácilmente automatizable y excelente para la fabricación de alto volumen y repetible.

Soldadura fuerte por resistencia

Este método utiliza la resistencia eléctrica de los componentes para generar calor. Los electrodos hacen pasar una corriente alta a través de las piezas, y la resistencia en la interfaz de la unión crea el calor necesario para fundir el metal de aportación. Es un proceso extremadamente rápido y preciso, típicamente utilizado para componentes más pequeños y eléctricamente conductores.

Soldadura fuerte al vacío

Un tipo especializado de soldadura fuerte en horno, que se realiza en un entorno de alto vacío. El vacío previene la oxidación y elimina la necesidad de fundente, lo que resulta en uniones excepcionalmente limpias, fuertes y de alta pureza. Es el método preferido para aplicaciones aeroespaciales, médicas y otras aplicaciones críticas.

Comprendiendo las compensaciones

Elegir el método correcto requiere equilibrar la velocidad, el costo y los requisitos de calidad.

Calentamiento localizado vs. a granel

La soldadura fuerte con soplete, por inducción y por resistencia aplican calor localizado. Esto es rápido y energéticamente eficiente, pero requiere un control cuidadoso para evitar el sobrecalentamiento.

La soldadura fuerte en horno y al vacío aplican calor a granel. Esto es más lento pero asegura una distribución uniforme de la temperatura, reduciendo el estrés térmico en piezas complejas.

Volumen de producción y automatización

Para reparaciones únicas o prototipos, la flexibilidad de la soldadura fuerte manual con soplete es inigualable.

Para la producción de alto volumen y repetible, la consistencia de la soldadura fuerte en horno y por inducción es superior. Estos métodos se integran fácilmente en líneas de producción automatizadas.

Calidad y limpieza de la unión

Los métodos al aire libre como la soldadura fuerte con soplete a menudo requieren un fundente químico para prevenir la oxidación.

La atmósfera controlada y la soldadura fuerte al vacío producen las uniones más limpias y libres de fundente, lo cual es esencial para piezas que deben soportar altas tensiones u operar en entornos críticos.

Selección del método de soldadura fuerte adecuado para su aplicación

Su elección final depende completamente de las demandas específicas de su proyecto.

- Si su enfoque principal es la producción de bajo volumen o las reparaciones: La soldadura fuerte con soplete ofrece la mayor flexibilidad y la menor inversión inicial.

- Si su enfoque principal es la fabricación de alto volumen y repetible: La soldadura fuerte automatizada por inducción o en horno proporcionará la velocidad y la consistencia necesarias.

- Si su enfoque principal es unir conjuntos complejos con múltiples uniones: La soldadura fuerte en horno garantiza un calentamiento uniforme y resultados consistentes en toda la pieza.

- Si su enfoque principal es lograr la mayor pureza y resistencia posibles de la unión: La soldadura fuerte al vacío es la elección definitiva para aplicaciones críticas en industrias exigentes.

Comprender estos métodos de calentamiento principales le permite adaptar el proceso con precisión a su material, diseño y objetivos de producción.

Tabla resumen:

| Método de soldadura fuerte | Fuente de calor | Mejor para | Ventaja clave |

|---|---|---|---|

| Soldadura fuerte con soplete | Soplete de gas | Reparaciones, bajo volumen | Bajo costo, alta flexibilidad |

| Soldadura fuerte en horno | Horno controlado | Alto volumen, piezas complejas | Calentamiento uniforme, producción en masa |

| Soldadura fuerte por inducción | Campo electromagnético | Alto volumen, repetible | Calor rápido, preciso, localizado |

| Soldadura fuerte por resistencia | Corriente eléctrica | Piezas pequeñas y conductoras | Extremadamente rápido, preciso |

| Soldadura fuerte al vacío | Horno de vacío | Aplicaciones críticas (aeroespacial, médica) | Máxima pureza, no requiere fundente |

¿Necesita orientación experta para seleccionar el equipo de soldadura fuerte adecuado para su laboratorio o línea de producción?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, atendiendo diversas necesidades de laboratorio. Ya sea que esté ampliando la producción o requiera soluciones de soldadura fuerte precisas y confiables, nuestra experiencia puede ayudarlo a lograr uniones más fuertes y una mayor eficiencia.

¡Contacte a nuestros especialistas hoy mismo para discutir su aplicación específica y descubrir la solución de soldadura fuerte ideal para su éxito!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente