Al seleccionar un método de endurecimiento superficial, la nitruración destaca por su capacidad para mejorar la resistencia al desgaste y la vida a la fatiga sin requerir altas temperaturas que causen distorsión. Los principales tipos de nitruración son la nitruración por gas, por baño de sal (líquido) y por plasma (iónica). Si bien los tres procesos logran el endurecimiento superficial mediante la difusión de nitrógeno en una pieza de acero o aleación, utilizan medios fundamentalmente diferentes y ofrecen ventajas distintas en cuanto a control, coste y aplicación.

La elección entre la nitruración por gas, baño de sal o plasma no es una cuestión de cuál es "la mejor", sino de qué proceso proporciona el equilibrio óptimo entre control metalúrgico, volumen de producción y coste para su requisito de ingeniería específico.

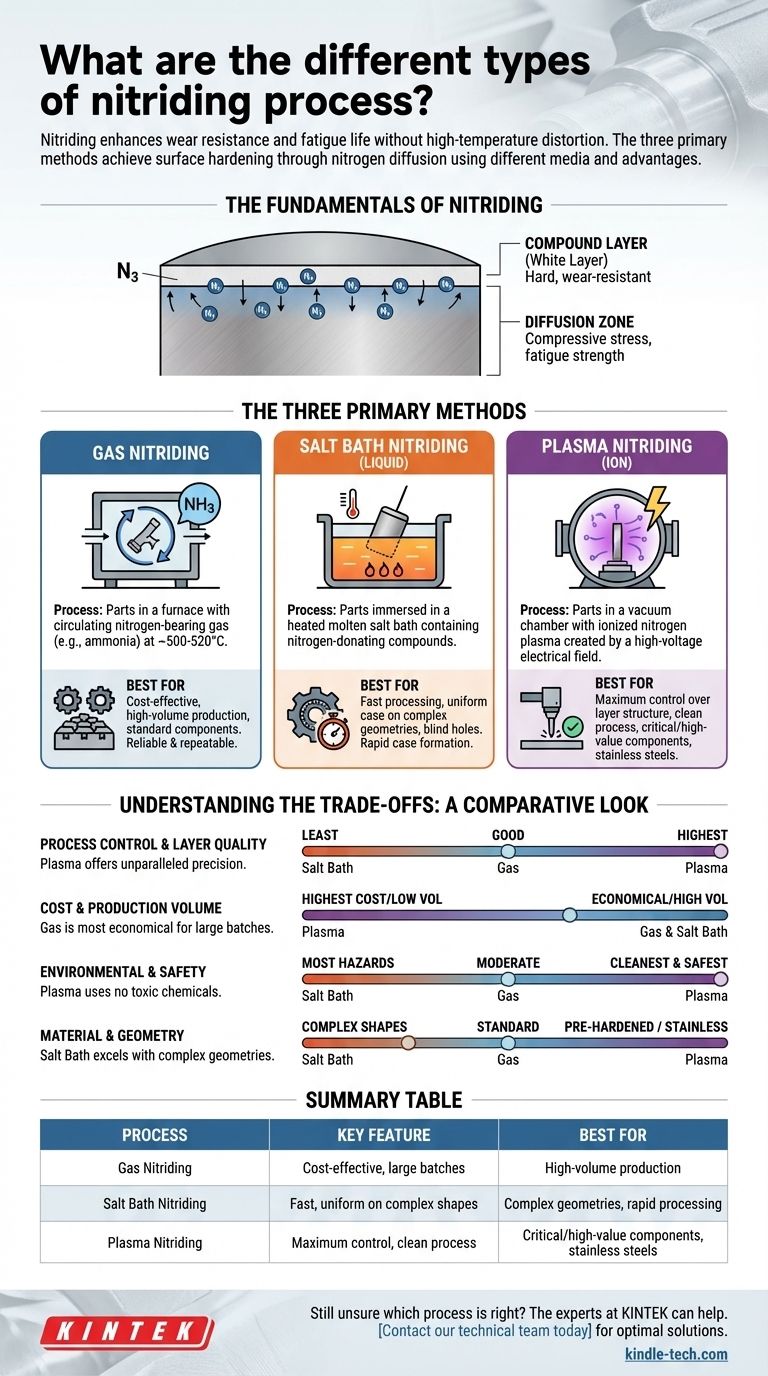

Los fundamentos de la nitruración

Para elegir un proceso, primero debe comprender el objetivo. La nitruración no es una sola cosa; crea una superficie estructurada con zonas distintas.

¿Qué es la nitruración?

La nitruración es un proceso termoquímico de endurecimiento superficial que difunde átomos de nitrógeno en la superficie de un metal. Esto crea compuestos de nitruro duros con el metal base y sus elementos de aleación, lo que aumenta drásticamente la dureza superficial.

El objetivo: capa de compuestos y zona de difusión

El proceso forma dos capas principales. La capa de compuestos exterior (o "capa blanca") es extremadamente dura y proporciona una excepcional resistencia al desgaste y a la corrosión.

Debajo de esta, la zona de difusión es donde los átomos de nitrógeno han penetrado la red cristalina del material, creando tensiones de compresión. Esta zona es responsable del aumento significativo de la resistencia a la fatiga.

Los tres métodos principales de nitruración

Cada método utiliza un medio diferente para suministrar nitrógeno a la superficie del componente, lo que influye directamente en las características del proceso.

Nitruración por gas

Este es el método más tradicional y ampliamente utilizado. Las piezas se colocan en un horno con una atmósfera circulante de gas portador de nitrógeno, más comúnmente amoníaco (NH3).

A una temperatura típica de 500-520 °C, el amoníaco se disocia en la superficie del acero, liberando átomos de nitrógeno activos que se difunden en la pieza.

El principal beneficio de la nitruración por gas es su rentabilidad para tratar grandes lotes de componentes. Es un proceso bien entendido y altamente repetible.

Nitruración por baño de sal (Nitruración líquida)

Este método consiste en sumergir las piezas en un baño de sal fundida calentada que contiene compuestos donantes de nitrógeno. Estos son típicamente sales a base de cianuro-cianato.

El proceso a menudo se conoce por nombres comerciales como Tenifer o Melonite. Es más rápido que la nitruración por gas y excelente para producir una capa uniforme en formas complejas.

Muchos procesos de baño de sal son en realidad nitrocarburización, ya que introducen tanto nitrógeno como una pequeña cantidad de carbono en la superficie para mejorar las propiedades.

Nitruración por plasma (Nitruración iónica)

La nitruración por plasma es el método tecnológicamente más avanzado. Las piezas se colocan en una cámara de vacío, que luego se rellena con una mezcla precisa de gases, principalmente nitrógeno.

Se aplica un campo eléctrico de alto voltaje, creando un gas ionizado o plasma alrededor del componente. Estos iones de nitrógeno son acelerados e impactan la superficie de la pieza, calentándola y proporcionando el nitrógeno activo para la difusión.

Este método ofrece un control inigualable sobre la estructura y composición de las capas nitruradas.

Comprender las compensaciones: una mirada comparativa

Ningún proceso es superior en todas las situaciones. La elección correcta depende de equilibrar las necesidades de rendimiento con las limitaciones prácticas.

Control del proceso y calidad de la capa

La nitruración por plasma ofrece el mayor grado de control. Al gestionar con precisión la mezcla de gases, la presión y los parámetros eléctricos, se puede controlar selectivamente el crecimiento de la capa de compuestos. Esto es fundamental para aplicaciones donde una capa blanca quebradiza no es deseable.

La nitruración por gas ofrece un buen control sobre la profundidad de la capa, pero menos control sobre la composición de fase de la capa de compuestos en comparación con el plasma. La nitruración por baño de sal ofrece el menor control del proceso.

Coste y volumen de producción

La nitruración por gas es la más económica para la producción de gran volumen. El equipo y los consumibles son relativamente económicos, y los hornos grandes pueden procesar muchas piezas a la vez.

La nitruración por baño de sal también es adecuada para trabajos de gran volumen. La nitruración por plasma tiene el coste inicial de equipo más alto y es típicamente mejor para lotes más pequeños o componentes individuales de alto valor.

Impacto medioambiental y de seguridad

La nitruración por plasma es el proceso más limpio y seguro. No utiliza productos químicos tóxicos y no produce subproductos peligrosos.

La nitruración por gas utiliza grandes cantidades de amoníaco, que es un gas tóxico e inflamable que requiere una manipulación cuidadosa. La nitruración por baño de sal presenta los peligros más significativos debido al uso de sales de cianuro tóxicas a alta temperatura y los consiguientes problemas de eliminación.

Consideraciones sobre materiales y geometría

Las temperaturas de procesamiento más bajas del plasma lo hacen ideal para aceros pre-endurecidos, ya que puede nitrurar por debajo de la temperatura de revenido del material, preservando la resistencia del núcleo. También es excepcionalmente eficaz para aceros inoxidables.

La nitruración por baño de sal destaca en el tratamiento de piezas con geometrías muy complejas, orificios ciegos y orificios pequeños, ya que el líquido garantiza un contacto superficial completo y uniforme.

Selección del proceso adecuado para su aplicación

Su decisión final debe guiarse por el factor más crítico de su proyecto.

- Si su enfoque principal es el tratamiento rentable de grandes lotes: La nitruración por gas es el estándar de la industria y ofrece un equilibrio fiable de propiedades.

- Si su enfoque principal es el máximo control y rendimiento para componentes críticos: La nitruración por plasma ofrece una precisión inigualable sobre la estructura de la capa, lo que la hace ideal para aplicaciones de alto valor.

- Si su enfoque principal es la velocidad y el tratamiento de piezas con geometrías complejas: La nitruración por baño de sal proporciona una formación rápida de la capa, pero requiere una gestión cuidadosa de los materiales peligrosos.

Al comprender estas diferencias fundamentales, puede seleccionar el proceso de nitruración que se alinee perfectamente con sus objetivos de ingeniería y capacidades operativas.

Tabla resumen:

| Proceso | Característica clave | Ideal para |

|---|---|---|

| Nitruración por gas | Económico, grandes lotes | Producción de gran volumen, componentes estándar |

| Nitruración por baño de sal | Rápido, uniforme en formas complejas | Geometrías complejas, procesamiento rápido |

| Nitruración por plasma | Máximo control, proceso limpio | Componentes críticos/de alto valor, aceros inoxidables |

¿Aún no está seguro de qué proceso de nitruración es el adecuado para sus componentes? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar equipos de laboratorio y consumibles para pruebas y análisis de materiales, incluidos los procesos de endurecimiento superficial. Podemos ayudarle a analizar sus requisitos específicos de material, geometría y rendimiento para recomendarle la solución óptima. Póngase en contacto con nuestro equipo técnico hoy mismo para hablar de su proyecto y asegurarse de lograr las propiedades superficiales perfectas para su aplicación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico