Aunque valoradas por su apariencia, las principales desventajas de las restauraciones totalmente cerámicas son su fragilidad inherente, su potencial para desgastar los dientes naturales opuestos y los procedimientos exigentes y sensibles a la técnica requeridos para una unión exitosa y a largo plazo. Estos factores significan que no son universalmente adecuadas para cada situación clínica o paciente.

La principal compensación con las restauraciones totalmente cerámicas es aceptar limitaciones mecánicas y complejidades clínicas específicas a cambio de una estética superior. Comprender estas limitaciones no es una crítica al material, sino la clave para obtener resultados predecibles y exitosos.

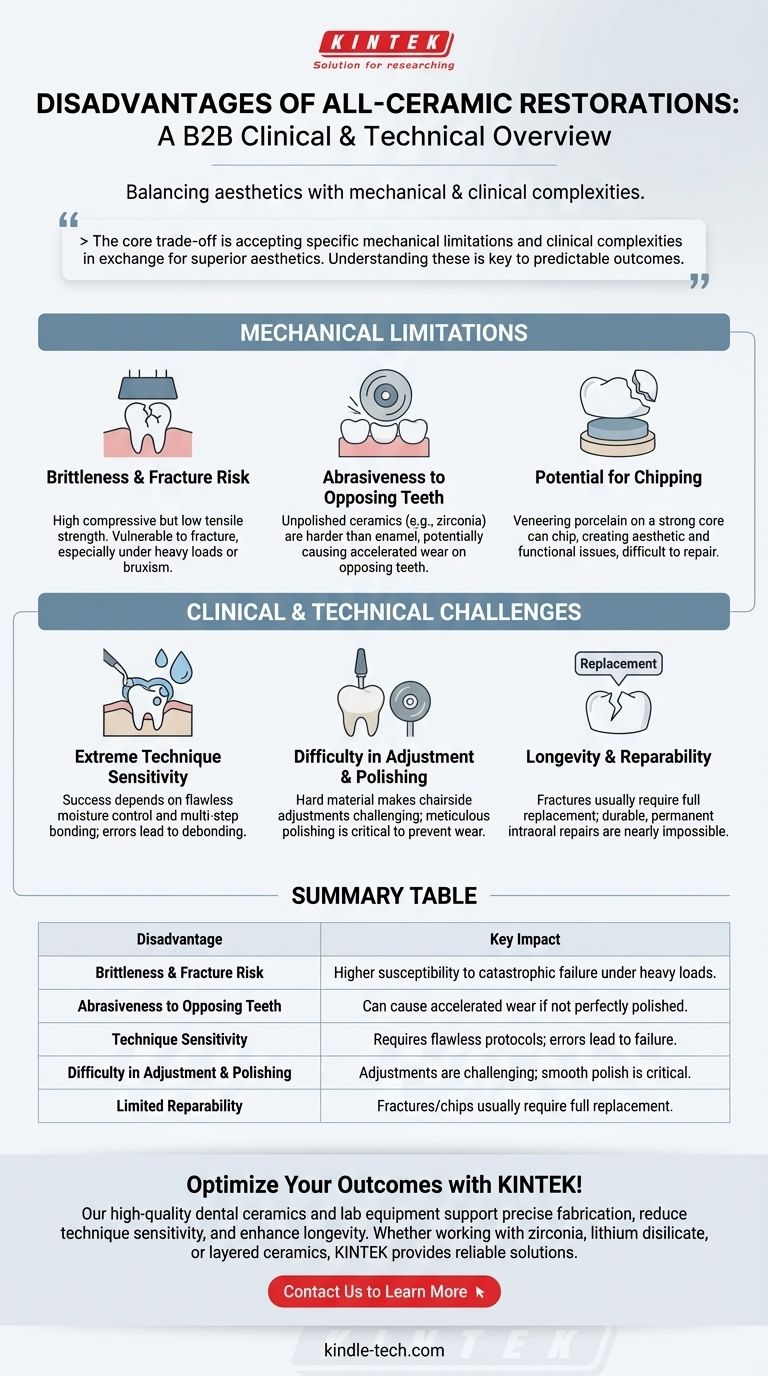

Las limitaciones mecánicas de la cerámica

Las propiedades fundamentales de los materiales cerámicos dan lugar a sus desventajas más significativas. A diferencia de los metales, que pueden doblarse o deformarse bajo presión, las cerámicas son rígidas y se fracturarán cuando se alcance su límite estructural.

Fragilidad y riesgo de fractura

Las cerámicas poseen una alta resistencia a la compresión pero una baja resistencia a la tracción. Esto significa que son muy resistentes a ser empujadas, pero vulnerables a las fuerzas que las tiran o doblan.

Esta fragilidad las hace más susceptibles a fracturas catastróficas, especialmente en secciones delgadas o bajo cargas funcionales pesadas, como en pacientes que rechinan los dientes (bruxismo).

Abrasividad hacia los dientes opuestos

Ciertos tipos de cerámica, particularmente la zirconia sin pulir, son significativamente más duras que el esmalte dental natural.

Si la superficie cerámica no está perfectamente pulida después de un ajuste, puede actuar como papel de lija fino, causando un desgaste acelerado y destructivo en los dientes naturales opuestos. Esta es una consideración crítica a largo plazo.

Potencial de astillado

Para restauraciones que utilizan un núcleo cerámico fuerte (como la zirconia) con una porcelana más débil y estética superpuesta, el astillado es un riesgo conocido.

Aunque el núcleo en sí no se rompa, la porcelana de recubrimiento puede astillarse, creando un problema estético y funcional que es muy difícil de reparar de forma predecible.

Desafíos clínicos y técnicos

El éxito de una restauración totalmente cerámica depende en gran medida de la habilidad del clínico y del técnico de laboratorio. El proceso es mucho menos indulgente que para las restauraciones tradicionales a base de metal.

Extrema sensibilidad a la técnica

La unión de una restauración cerámica a un diente es un proceso complejo y de varios pasos. El éxito depende de un aislamiento perfecto de la humedad (saliva, sangre) y de la ejecución meticulosa de cada paso, desde el grabado del diente hasta el curado de la resina adhesiva.

Cualquier error de procedimiento puede llevar a una unión comprometida, que es una causa principal de desprendimiento y fracaso prematuro.

Dificultad en el ajuste y pulido

Realizar ajustes en la mordida o forma de una corona cerámica en el sillón es un desafío. La dureza del material dificulta el corte suave con las fresas dentales.

Más importante aún, lograr un pulido suave y de alto brillo después de un ajuste es crítico para prevenir el desgaste de los dientes opuestos. Esto requiere un conjunto específico de instrumentos de pulido y toma un tiempo y cuidado considerables.

Longevidad y reparabilidad

Aunque fuertes, las cerámicas no son indestructibles. Si ocurre una fractura, es casi imposible realizar una reparación duradera y permanente dentro de la boca.

A diferencia de otros materiales, una astilla o fractura significativa en una restauración cerámica casi siempre requiere un reemplazo completo de la corona o carilla.

Tomando la decisión correcta para su objetivo

Seleccionar el material adecuado requiere equilibrar las demandas estéticas del paciente con las fuerzas funcionales y las realidades clínicas de su caso específico.

- Si su enfoque principal es la máxima estética en un área de bajo estrés (por ejemplo, dientes anteriores): A menudo se prefieren materiales como la porcelana feldespática o el disilicato de litio, aceptando una menor resistencia a la fractura para la mejor apariencia posible.

- Si su enfoque principal es la máxima resistencia y durabilidad (por ejemplo, molares posteriores o pacientes que rechinan): La zirconia monolítica es la opción superior, pero requiere un pulido meticuloso y puede implicar un compromiso estético.

- Si su enfoque principal es un equilibrio entre resistencia y apariencia: Las restauraciones de zirconia estratificada o disilicato de litio ofrecen un excelente compromiso, proporcionando buena durabilidad para la mayoría de las situaciones mientras mantienen una estética de alta gama.

En última instancia, reconocer las desventajas específicas de los materiales totalmente cerámicos es el primer paso para aprovechar sus increíbles fortalezas para un resultado exitoso y duradero.

Tabla resumen:

| Desventaja | Impacto clave |

|---|---|

| Fragilidad y riesgo de fractura | Mayor susceptibilidad a fallas catastróficas bajo cargas pesadas, especialmente en secciones delgadas o en pacientes con bruxismo. |

| Abrasividad hacia los dientes opuestos | Puede causar un desgaste acelerado del esmalte natural si no se pule perfectamente, particularmente con zirconia. |

| Sensibilidad a la técnica | Requiere un control impecable de la humedad y protocolos de unión; los errores pueden llevar a la desunión o al fracaso prematuro. |

| Dificultad en el ajuste y pulido | El material duro dificulta los ajustes en el sillón; lograr un pulido suave es crítico y consume tiempo. |

| Reparabilidad limitada | Las fracturas o astillas suelen requerir el reemplazo completo de la restauración, ya que las reparaciones duraderas son difíciles. |

¡Optimice los resultados de sus restauraciones cerámicas con KINTEK! Nuestras cerámicas dentales y equipos de laboratorio de alta calidad están diseñados para apoyar una fabricación precisa, reducir la sensibilidad a la técnica y mejorar la longevidad de sus restauraciones. Ya sea que trabaje con zirconia, disilicato de litio o cerámicas estratificadas, KINTEK proporciona materiales y herramientas confiables adaptados a las necesidades del laboratorio dental. Contáctenos hoy para saber cómo nuestras soluciones pueden ayudarle a lograr resultados duraderos y estéticamente superiores para sus pacientes.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos