Para ser claros, las principales desventajas del soldamagnético en horno no son fallas del proceso en sí, sino más bien requisitos estrictos que deben cumplirse en el diseño y el control del proceso. Sus limitaciones principales incluyen la necesidad de holguras de unión muy estrechas, el recocido (ablandamiento) inevitable de todo el conjunto y la necesidad de diseños de piezas que se adapten específicamente a la colocación del metal de aporte de soldamagnético.

El desafío central del soldamagnético en horno es su falta de tolerancia. El proceso ofrece resultados excepcionales cuando el diseño de la pieza, el ajuste de la unión y los ciclos térmicos se controlan con precisión, pero puede fallar fácilmente si no se cumplen estos prerrequisitos.

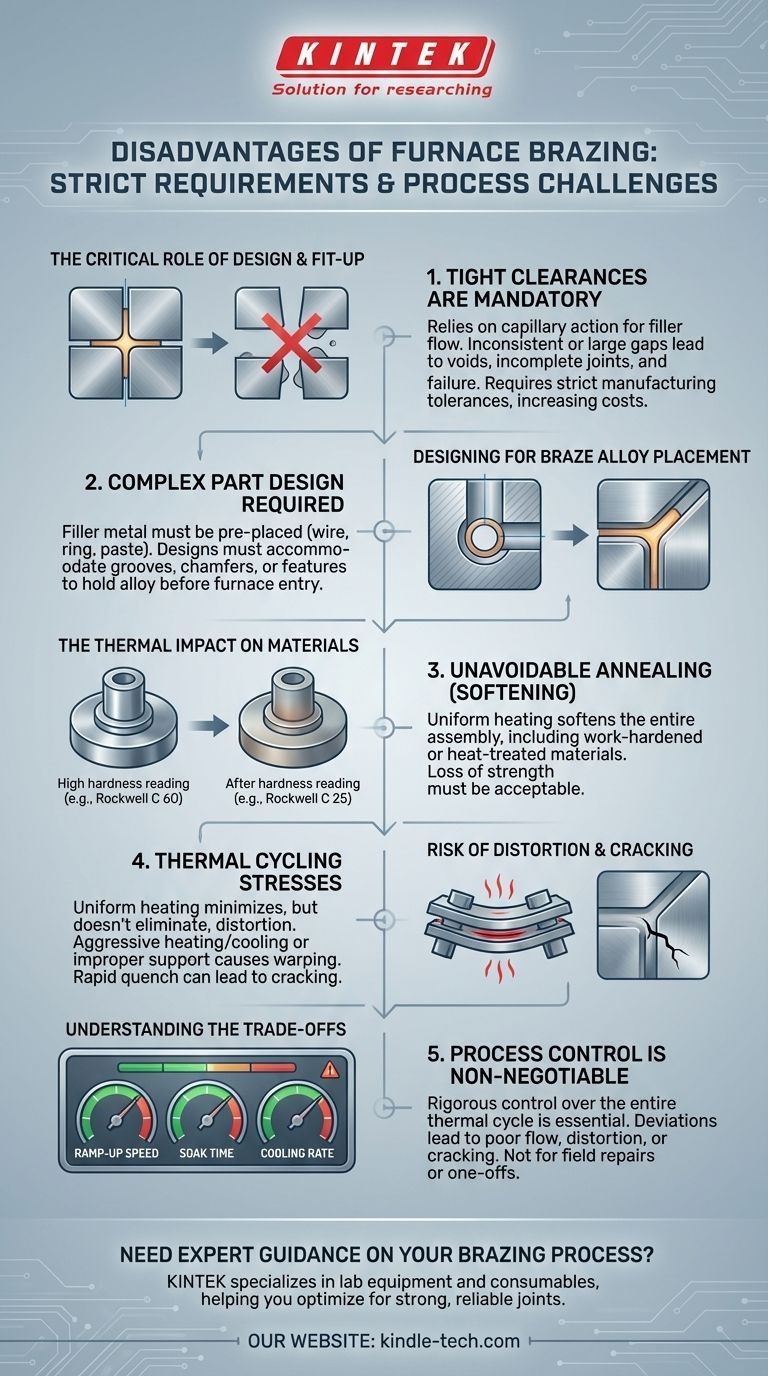

El Papel Crítico del Diseño y el Ajuste

Si bien el soldamagnético en horno produce uniones fuertes y limpias, este resultado depende totalmente de la ingeniería previa. El diseño de los componentes es tan crítico como el proceso de soldamagnético en sí.

La Necesidad de Holguras Estrechas

El soldamagnético en horno depende de la acción capilar para atraer el metal de aporte fundido hacia la unión. Este fenómeno físico solo funciona eficazmente a través de huecos muy pequeños y uniformes.

Si la holgura entre las piezas es demasiado grande o inconsistente, el metal de aporte no fluirá correctamente, lo que resultará en vacíos, uniones incompletas y un ensamblaje fallido. Esto requiere tolerancias de fabricación estrictas, lo que puede aumentar los costos de mecanizado.

Diseño para la Colocación de la Aleación de Soldamagnético

No se puede simplemente aplicar la aleación de soldamagnético en el último minuto. Debe colocarse en la unión antes de que el conjunto entre en el horno, generalmente como un alambre, anillo, pasta o lámina.

El diseño de su pieza debe tener esto en cuenta. A menudo requiere agregar ranuras, chaflanes o características específicas para mantener el metal de aporte en la posición correcta para que la gravedad y la acción capilar lo atraigan hacia la unión cuando se derrita.

El Impacto Térmico en los Materiales

Calentar todo el conjunto a la temperatura de soldamagnético tiene consecuencias significativas e inevitables en las propiedades de los materiales base.

Recocido Inevitable de los Componentes

El horno calienta toda la pieza, no solo el área de la unión. Este ciclo de calentamiento uniforme recocerá, o ablandará, cualquier material que haya sido previamente tratado térmicamente o endurecido por trabajo para lograr una mayor resistencia.

Esta pérdida de dureza debe ser aceptable para la función del producto final. En algunos casos, el ciclo de soldamagnético se puede combinar con un ciclo de endurecimiento, pero esto requiere un control complejo del proceso y materiales compatibles.

Riesgo de Distorsión Térmica

Aunque el calentamiento uniforme generalmente minimiza la distorsión en comparación con métodos localizados como la soldadura, el riesgo no es cero. Si los componentes no están soportados adecuadamente o si las velocidades de calentamiento y enfriamiento son demasiado agresivas, aún puede ocurrir distorsión.

Los ensamblajes deben ser térmicamente estables durante todo el ciclo para garantizar que la aleación de soldamagnético fluya correctamente hacia uniones que permanezcan consistentes.

Potencial de Fisuración por Temple

Si la fase de enfriamiento (temple) es demasiado rápida, puede introducir una tensión inmensa en la unión recién formada. Esto puede provocar fisuración por temple, donde la unión de soldamagnético o el metal base adyacente se fracturan.

Controlar la velocidad de enfriamiento es un equilibrio delicado, especialmente si también está tratando de lograr una dureza específica en el material base.

Comprender las Compensaciones

El soldamagnético en horno es un proceso industrial con restricciones específicas que lo hacen inadecuado para ciertas aplicaciones.

El Control del Proceso No es Negociable

El éxito del soldamagnético en horno depende de un control riguroso de todo el ciclo térmico. La velocidad de rampa, el tiempo a la temperatura y la velocidad de enfriamiento deben gestionarse con precisión.

Cualquier desviación puede llevar a los problemas mencionados anteriormente, incluido un flujo deficiente del soldamagnético, distorsión o fisuración. Este no es un proceso "tolerante" que se pueda ajustar fácilmente sobre la marcha.

No Adecuado para Reparaciones de Campo o Piezas Únicas

El soldamagnético en horno es, por naturaleza, un proceso basado en fábrica. Requiere equipos grandes y estacionarios y no se puede utilizar para reparaciones in situ o para unir ensamblajes únicos y singulares de manera rentable.

Métodos como el soldamagnético con soplete o la soldadura son mucho más prácticos para aplicaciones de bajo volumen o portátiles.

Menos Efectivo para Secciones Muy Gruesas

Aunque sobresale en la unión de ensamblajes complejos, el calentamiento uniforme del soldamagnético en horno puede llevar mucho tiempo y ser intensivo en energía para componentes muy grandes o de pared gruesa. Los métodos de calentamiento localizado suelen ser más eficientes en esos escenarios.

Tomar la Decisión Correcta para su Aplicación

Evalúe el soldamagnético en horno en función de sus estrictos requisitos, no solo de sus posibles beneficios.

- Si su enfoque principal es unir componentes sensibles al calor o endurecidos por trabajo: Tenga en cuenta que el soldamagnético en horno recocerá todo el conjunto, lo que puede reducir inaceptablemente la resistencia del material.

- Si su diseño implica tolerancias holgadas o huecos amplios: El soldamagnético en horno no es adecuado, ya que depende de huecos capilares estrechos y consistentes para que el metal de aporte fluya correctamente.

- Si requiere una solución de unión portátil o rápida de bajo volumen: La naturaleza por lotes y el equipo del soldamagnético en horno hacen que métodos como el soldamagnético con soplete o la soldadura sean más prácticos.

- Si sus componentes tienen un alto riesgo de distorsión: Debe comprometerse con un control preciso del ciclo térmico, ya que un calentamiento o enfriamiento inadecuado anulará los beneficios de bajo estrés del proceso.

En última instancia, el soldamagnético en horno es un proceso poderoso para la producción de alto volumen y alta precisión cuando se puede diseñar la pieza y el proceso en torno a sus requisitos.

Tabla Resumen:

| Desventaja | Desafío Clave | Impacto en el Ensamblaje |

|---|---|---|

| Holguras de Unión Estrechas | Requiere una acción capilar precisa para el flujo del metal de aporte | Flujo deficiente, vacíos o uniones incompletas si no se cumplen las tolerancias |

| Recocido de Componentes | Todo el conjunto se calienta, ablandando materiales previamente endurecidos | Pérdida de resistencia en los materiales base; puede requerir tratamiento térmico posterior al soldamagnético |

| Diseño para la Colocación del Aporte | Las piezas deben acomodar el metal de aporte precolocado (p. ej., ranuras, chaflanes) | Mayor complejidad de diseño y potencial de mayores costos de mecanizado |

| Riesgo de Distorsión Térmica | El calentamiento uniforme aún puede causar deformación si no se controla adecuadamente | Desalineación o falla de la unión si los componentes no son térmicamente estables |

| Demandas de Control de Proceso | Los ciclos térmicos precisos (rampa, remojo, enfriamiento) no son negociables | Resultados inconsistentes o fallas si los ciclos se desvían; no apto para reparaciones únicas |

¿Necesita orientación experta para seleccionar el proceso de soldamagnético adecuado para su laboratorio o necesidades de producción? En KINTEK, nos especializamos en equipos de laboratorio y consumibles, incluidas soluciones de soldamagnético adaptadas a sus requisitos específicos. Ya sea que se trate de tolerancias estrictas, materiales sensibles al calor o producción de gran volumen, nuestro equipo puede ayudarle a optimizar su proceso para obtener uniones fuertes y confiables. Contáctenos hoy para discutir cómo podemos apoyar sus desafíos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Cuál es la ventaja del braseado en horno? Lograr uniones fuertes y limpias con mínima distorsión