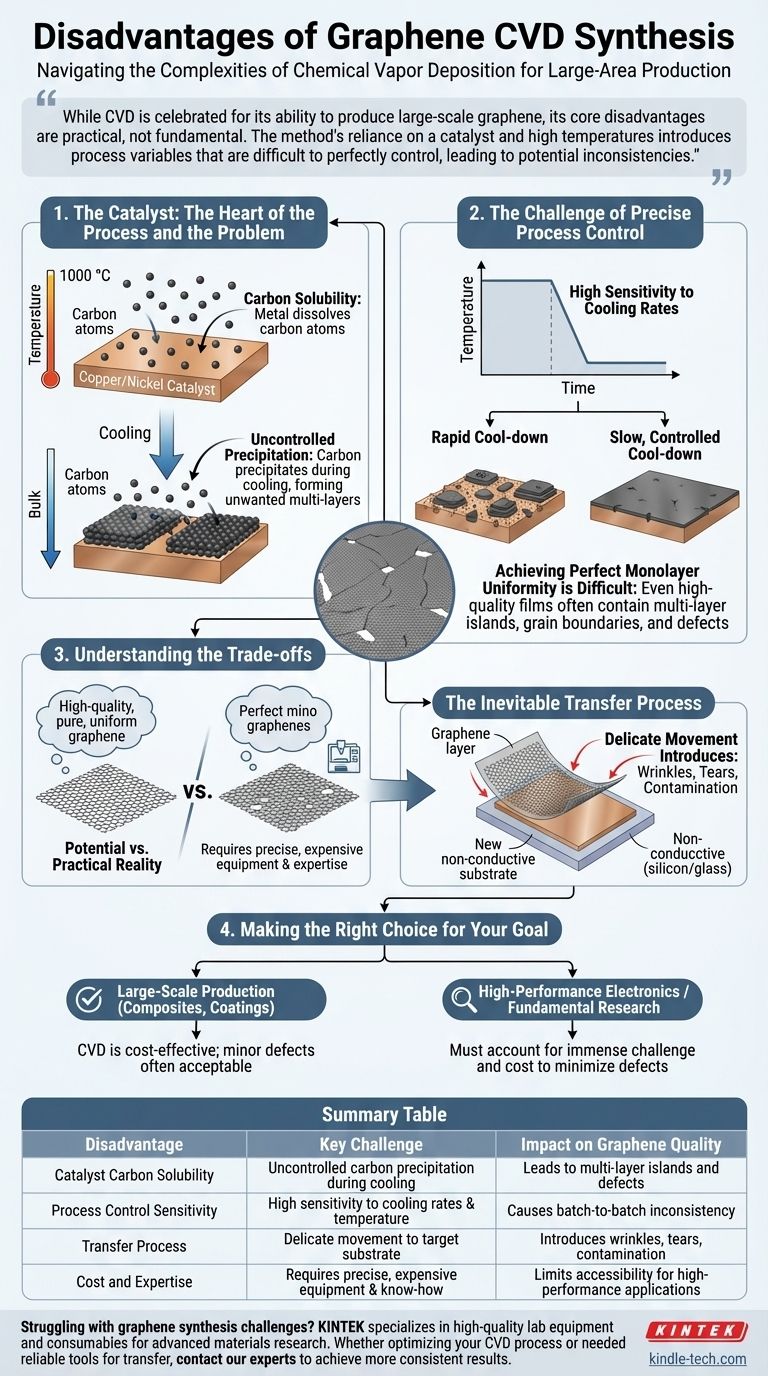

Las principales desventajas de la Deposición Química de Vapor (CVD) para la síntesis de grafeno radican en la complejidad del control del proceso, particularmente el comportamiento del catalizador metálico. Si bien el CVD es el método líder para la producción a gran escala, su sensibilidad a parámetros como la temperatura y las tasas de enfriamiento crea desafíos significativos para lograr un grafeno monocapa perfectamente uniforme, sin defectos.

Si bien el CVD es celebrado por su capacidad para producir grafeno a gran escala, sus desventajas principales son prácticas, no fundamentales. La dependencia del método de un catalizador y de altas temperaturas introduce variables de proceso que son difíciles de controlar perfectamente, lo que lleva a posibles inconsistencias en la calidad del material final.

El Catalizador: El Corazón del Proceso y el Problema

El catalizador de metal de transición, típicamente cobre o níquel, es esencial para el crecimiento del grafeno, pero también es la fuente de varios desafíos clave. Su interacción con el carbono a altas temperaturas dicta la calidad de la película final.

El Problema de la Solubilidad del Carbono

Muchos catalizadores metálicos tienen una solubilidad de carbono finita, lo que significa que pueden disolver átomos de carbono en su estructura a granel a las altas temperaturas requeridas para el CVD (alrededor de 1000 °C).

Este proceso secuestra el carbono destinado a la formación de grafeno a nivel de superficie, creando un reservorio de átomos dentro del propio metal.

Precipitación Incontrolada Durante el Enfriamiento

A medida que el sistema se enfría después del crecimiento, la capacidad del catalizador para retener el carbono disuelto disminuye drásticamente. Esto obliga a que los átomos de carbono atrapados se precipiten de nuevo sobre la superficie.

Esta precipitación a menudo es incontrolada y puede conducir a la formación de capas adicionales de grafeno no deseadas o depósitos de carbono amorfo, comprometiendo la uniformidad de la monocapa deseada.

El Desafío del Control Preciso del Proceso

Más allá de la química del catalizador, los parámetros físicos del proceso de CVD son extremadamente sensibles. Pequeñas desviaciones pueden tener un impacto significativo en el producto final.

Alta Sensibilidad a las Tasas de Enfriamiento

La velocidad a la que se enfría el catalizador es una variable crítica. Diferentes tasas de enfriamiento afectan directamente cómo se precipita el carbono disuelto.

Un enfriamiento rápido podría atrapar defectos o resultar en un espesor de capa diferente en comparación con un enfriamiento lento y controlado. Esto hace que lograr la consistencia entre lotes sea un desafío de ingeniería significativo.

Lograr una Uniformidad Perfecta de Monocapa

La combinación de la solubilidad del carbono, la precipitación incontrolada y la sensibilidad al enfriamiento significa que producir una monocapa homogénea y de gran área es difícil.

Incluso en películas de alta calidad, es común encontrar pequeñas islas multicapa, límites de grano o defectos que pueden degradar las excepcionales propiedades electrónicas del grafeno perfecto.

Comprendiendo las Ventajas y Desventajas

Ningún método de producción es perfecto. Las desventajas del CVD deben sopesarse frente a sus importantes fortalezas, que no son igualadas por otras técnicas de síntesis.

Potencial vs. Realidad Práctica

Las referencias son claras en que el CVD puede y produce grafeno de alta calidad, puro y uniforme. La desventaja es la brecha entre este potencial y la realidad práctica de la producción.

Lograr esta alta calidad requiere equipos extremadamente precisos, costosos y bien calibrados, junto con una experiencia significativa en el proceso.

El Inevitable Proceso de Transferencia

Una desventaja práctica importante no directamente relacionada con el crecimiento es que el grafeno se forma sobre un sustrato metálico y debe ser transferido a un nuevo sustrato no conductor (como silicio o vidrio) para la mayoría de las aplicaciones.

Este proceso de transferencia es delicado y puede introducir arrugas, desgarros y contaminación, lo que puede degradar las propiedades del material más que los defectos de crecimiento iniciales.

Tomando la Decisión Correcta para su Objetivo

La importancia de estas desventajas depende completamente de la aplicación prevista para el grafeno.

- Si su enfoque principal es la producción a gran escala para aplicaciones como compuestos o recubrimientos: El CVD es el método más rentable y escalable, ya que los defectos menores o los problemas de uniformidad suelen ser aceptables.

- Si su enfoque principal son la electrónica de alto rendimiento o la investigación fundamental: Debe tener en cuenta el inmenso desafío y costo de perfeccionar el proceso de CVD y la posterior transferencia para minimizar los defectos que comprometerían el rendimiento.

Comprender estos desafíos inherentes es el primer paso para dominar el proceso y aprovechar sus potentes capacidades.

Tabla Resumen:

| Desventaja | Desafío Clave | Impacto en la Calidad del Grafeno |

|---|---|---|

| Solubilidad del Carbono del Catalizador | Precipitación incontrolada de carbono durante el enfriamiento | Conduce a islas multicapa y defectos |

| Sensibilidad del Control del Proceso | Alta sensibilidad a las tasas de enfriamiento y la temperatura | Causa inconsistencia entre lotes |

| Proceso de Transferencia | Movimiento delicado del metal al sustrato objetivo | Introduce arrugas, desgarros y contaminación |

| Costo y Experiencia | Requiere equipo preciso, costoso y conocimientos técnicos | Limita la accesibilidad para aplicaciones de alto rendimiento |

¿Tiene dificultades con los desafíos de la síntesis de grafeno? KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a la investigación de materiales avanzados. Ya sea que esté optimizando su proceso de CVD o necesite herramientas confiables para la transferencia de grafeno, nuestra experiencia puede ayudarlo a lograr resultados más consistentes y de mayor calidad. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en la producción de grafeno y más allá.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora