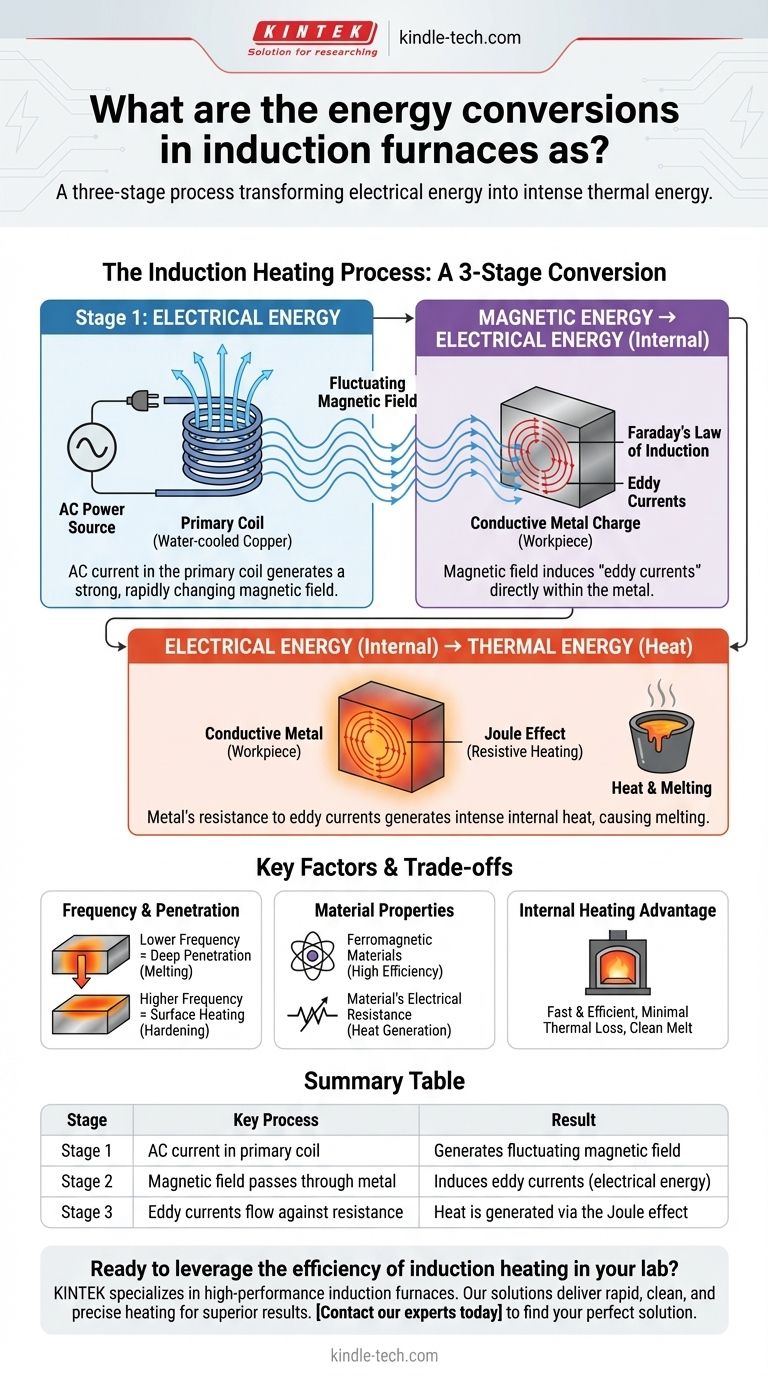

En esencia, un horno de inducción ejecuta un proceso de conversión de energía en tres etapas. Transforma la energía eléctrica inicial en un potente campo magnético fluctuante. Este campo magnético induce entonces una corriente eléctrica secundaria directamente dentro del metal conductor, que finalmente se convierte en intensa energía térmica debido a la resistencia inherente del metal.

Un horno de inducción funciona como un transformador donde el metal que se calienta es la bobina secundaria en cortocircuito. El proceso se basa en dos leyes físicas: la inducción electromagnética para crear corriente en el metal y el efecto Joule para convertir esa corriente directamente en calor.

La primera etapa: de energía eléctrica a magnética

Todo el proceso comienza con una potente fuente de corriente alterna (CA). Esta es la entrada de energía principal para el sistema.

La bobina primaria

Un horno de inducción se construye alrededor de una bobina de cobre refrigerada por agua. Esta bobina actúa como el inductor primario en el sistema.

Generación de un campo magnético

Cuando la electricidad de CA fluye a través de esta bobina primaria, genera un campo magnético fuerte y que cambia rápidamente alrededor y dentro de la bobina. Esto completa la primera conversión: energía eléctrica a energía magnética.

La segunda etapa: de energía magnética de nuevo a eléctrica

Aquí es donde el principio del calentamiento sin contacto se vuelve crítico. El campo magnético creado por la bobina es el medio que transfiere energía a la carga metálica.

Ley de inducción de Faraday

El campo magnético fluctuante pasa a través del metal conductor colocado dentro del horno. Según la Ley de Inducción de Faraday, este campo magnético cambiante induce una corriente eléctrica dentro del propio metal.

La formación de corrientes de Foucault

Estas corrientes inducidas se conocen como corrientes de Foucault. Fluyen en bucles cerrados dentro del metal, reflejando la corriente en la bobina primaria pero sin ninguna conexión física. Esto completa la segunda conversión: energía magnética de nuevo a energía eléctrica, pero ahora ubicada dentro de la pieza de trabajo.

La conversión final: el efecto Joule

La generación de corrientes de Foucault no es el objetivo final; es el mecanismo utilizado para generar la forma final y deseada de energía.

El papel de la resistencia eléctrica

Todo material conductor tiene cierto nivel de resistencia eléctrica. Esta propiedad impide el libre flujo de electrones.

De corriente a calor

A medida que las potentes corrientes de Foucault fluyen a través de la resistencia del metal, la energía de los electrones en movimiento se convierte directamente en calor. Este fenómeno se conoce como el efecto Joule o calentamiento resistivo. Esta es la conversión final y más importante: energía eléctrica a energía térmica, lo que hace que el metal se caliente y finalmente se funda.

Comprendiendo las compensaciones y los factores clave

La eficiencia y aplicación de un horno de inducción están directamente ligadas a la física de estas conversiones de energía. Comprender estos factores es clave para su uso adecuado.

Frecuencia y profundidad de penetración

La frecuencia de la corriente alterna inicial es un parámetro de control crítico. Las frecuencias más bajas crean campos magnéticos que penetran más profundamente, generando calor en un gran volumen de metal, lo cual es ideal para la fusión. Las frecuencias más altas hacen que las corrientes de Foucault se formen solo cerca de la superficie, un fenómeno conocido como "efecto pelicular", que es ideal para el endurecimiento superficial preciso.

Las propiedades del material importan

El proceso es más eficiente para materiales ferromagnéticos (como el hierro) por debajo de su temperatura de Curie, ya que interactúan fuertemente con el campo magnético. La resistencia eléctrica específica del material también dicta la eficacia con la que las corrientes de Foucault se convierten en calor.

La ventaja del calentamiento interno

Debido a que el calor se genera dentro de la pieza de trabajo, el proceso es increíblemente rápido y eficiente. Hay una pérdida térmica mínima al ambiente circundante en comparación con un horno que depende de la combustión externa o la radiación para transferir calor. Esto también asegura una fusión muy limpia con pocas impurezas.

Tomando la decisión correcta para su objetivo

Comprender esta secuencia de conversión de energía le permite ver por qué la tecnología de inducción se elige para tareas industriales específicas.

- Si su objetivo principal es la fusión rápida y limpia: La generación directa de calor interno por el efecto Joule es la razón por la que este método es más rápido y limpio que los hornos de combustible.

- Si su objetivo principal es el endurecimiento superficial preciso: La capacidad de controlar la penetración del calor ajustando la frecuencia de CA es una consecuencia directa de los principios electromagnéticos en juego.

- Si su objetivo principal es la eficiencia energética: La naturaleza de "transformador" del horno asegura que la energía se transfiera directamente a la pieza de trabajo, minimizando el calor residual común en otros métodos.

Dominar esta tecnología comienza con una clara comprensión de la elegante física que convierte la electricidad en calor sin contacto.

Tabla resumen:

| Etapa de conversión de energía | Proceso clave | Resultado |

|---|---|---|

| Etapa 1 | Corriente alterna en la bobina primaria | Genera un campo magnético fluctuante |

| Etapa 2 | El campo magnético pasa a través del metal | Induce corrientes de Foucault (energía eléctrica) |

| Etapa 3 | Las corrientes de Foucault fluyen contra la resistencia | Se genera calor mediante el efecto Joule |

¿Listo para aprovechar la eficiencia del calentamiento por inducción en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos los hornos de inducción. Nuestras soluciones ofrecen el calentamiento rápido, limpio y preciso que sus procesos exigen, lo que se traduce directamente en una mayor eficiencia y resultados superiores.

¡Contacte a nuestros expertos hoy mismo para encontrar la solución de calentamiento por inducción perfecta para su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Cómo funciona la inducción en el vacío? Consiga la fusión de metales de ultra alta pureza con VIM

- ¿Para qué se utiliza la fusión por inducción al vacío? Creación de metales ultrapuros para industrias exigentes

- ¿Cuál es el principio de la fusión por inducción al vacío? Lograr metales de ultra alta pureza