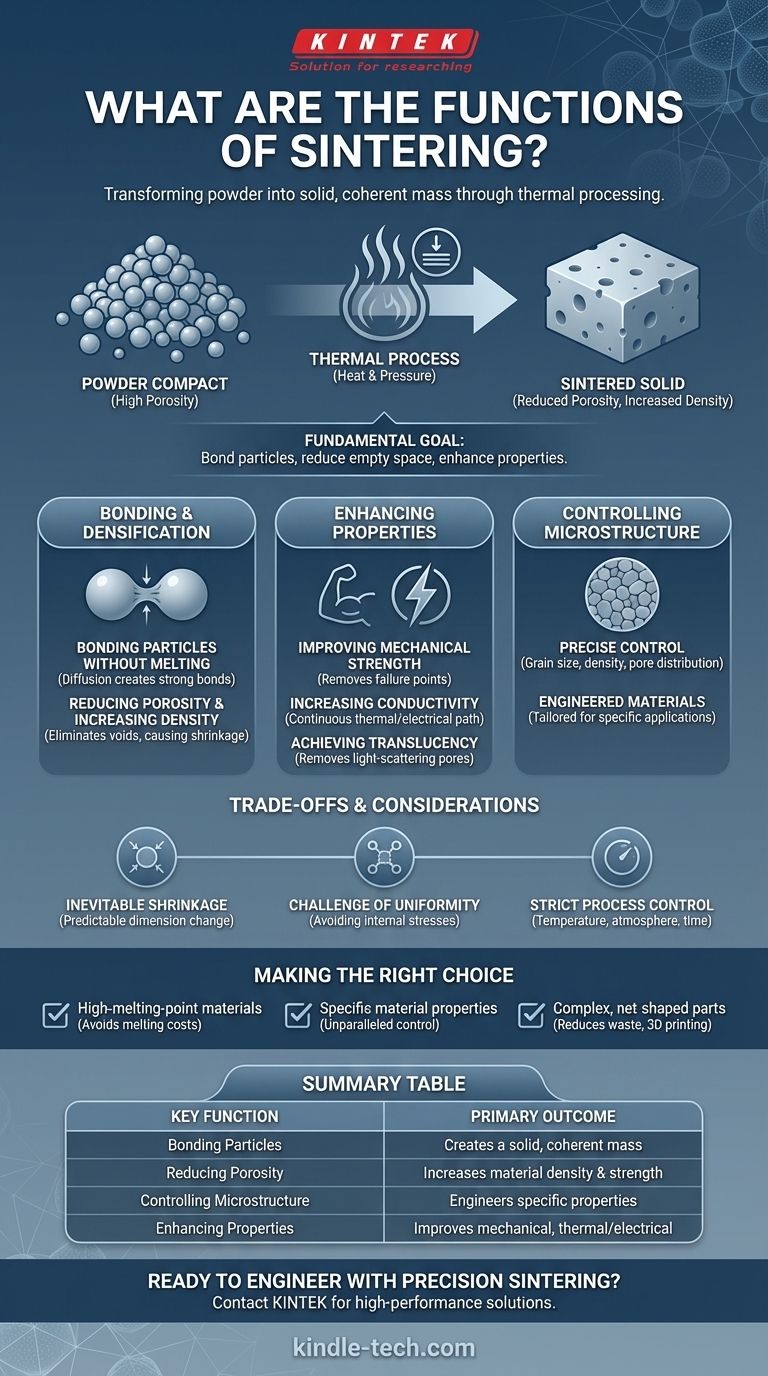

En esencia, la sinterización es un proceso térmico que transforma un compacto de polvo en una masa sólida y coherente sin llegar a fundirlo por completo. Sus funciones principales son unir las partículas individuales, reducir el espacio vacío (porosidad) entre ellas para aumentar la densidad y, en última instancia, mejorar las propiedades físicas del material, como la resistencia y la conductividad.

La sinterización no se trata de fundir; se trata de usar calor y, a veces, presión para hacer que las partículas individuales se fusionen. Este proceso fundamental nos permite crear objetos sólidos y densos a partir de polvos, lo que nos da un control preciso sobre la estructura y las propiedades del material final de una manera que la fusión a menudo no puede lograr.

El objetivo fundamental: del polvo al sólido

El propósito central de la sinterización es consolidar el polvo suelto o ligeramente prensado en un bloque sólido y duradero. Esto se logra a través de varias funciones interconectadas que ocurren a nivel microscópico.

Unir partículas sin fundir

La función más básica de la sinterización es crear enlaces fuertes entre las partículas adyacentes. El calor proporciona la energía para que los átomos se difundan a través de los límites donde las partículas se tocan, soldándolas efectivamente en una estructura sólida.

Esto es especialmente crítico para materiales con puntos de fusión extremadamente altos, como el tungsteno o muchas cerámicas, donde fundirlos es poco práctico o prohibitivamente costoso.

Reducir la porosidad y aumentar la densidad

Una colección de polvo, incluso cuando se comprime, contiene un volumen significativo de espacio vacío o poros. La sinterización elimina muchos de estos huecos, haciendo que el material se contraiga y se vuelva más denso.

Esta densificación es directamente responsable de muchas de las mejoras en el rendimiento de un material después de la sinterización.

Controlar la microestructura final

El uso experto de la sinterización permite el control preciso de la estructura interna de un material. Al gestionar variables como la temperatura, el tiempo y la atmósfera, los ingenieros pueden diseñar el tamaño de grano final, la distribución de poros y la densidad.

Esto significa que un material puede ser diseñado intencionalmente para una aplicación específica, como tener una resistencia o un rendimiento térmico particulares.

Mejora de las propiedades clave del material

Al cambiar la microestructura, la sinterización mejora directamente las características funcionales de la pieza terminada. La reducción de la porosidad es el principal impulsor detrás de estas mejoras.

Mejora de la resistencia mecánica y la integridad

Un material más denso es casi siempre un material más fuerte. Al eliminar los poros, que actúan como puntos de fallo microscópicos, la sinterización aumenta drásticamente la resistencia y durabilidad generales del componente.

Esta es la razón por la que se utiliza para crear piezas de alto rendimiento, como las palas de turbina de los motores a reacción.

Aumento de la conductividad térmica y eléctrica

Los vacíos entre las partículas no sinterizadas actúan como aislantes, lo que dificulta el flujo de calor y electricidad. A medida que la sinterización elimina estos poros, crea un camino más continuo, lo que aumenta significativamente tanto la conductividad térmica como la eléctrica.

Lograr la translucidez

En ciertas cerámicas avanzadas, la sinterización puede eliminar los poros hasta el punto en que ya no dispersan la luz. Esta función altamente especializada permite la creación de materiales translúcidos utilizados en aplicaciones como blindaje transparente o lámparas de alta intensidad.

Comprensión de las compensaciones y consideraciones

Aunque es poderosa, la sinterización es un proceso complejo con variables críticas que deben gestionarse. Comprender sus limitaciones es clave para utilizarla de manera efectiva.

La inevitabilidad de la contracción

Debido a que la sinterización elimina la porosidad y aumenta la densidad, la pieza se encogerá durante el proceso. Este cambio dimensional es predecible, pero debe tenerse en cuenta con precisión en el diseño inicial de la forma pulverulenta.

El desafío de la uniformidad

Lograr una densidad y una microestructura perfectamente uniformes en una pieza compleja puede ser difícil. Un calentamiento o presión desiguales pueden provocar tensiones internas, deformaciones o puntos débiles en el producto final.

La necesidad de un estricto control del proceso

La sinterización es muy sensible a sus parámetros. La temperatura, la velocidad de calentamiento, el tiempo y la composición de la atmósfera del horno deben controlarse estrictamente para producir resultados consistentes y repetibles.

Tomar la decisión correcta para su objetivo

La sinterización no es un proceso único, sino una herramienta versátil utilizada para lograr diferentes resultados. Su objetivo principal determinará cómo lo aborda.

- Si su enfoque principal es crear piezas a partir de materiales de alto punto de fusión: La sinterización es el método esencial, ya que evita los costos energéticos extremos y los desafíos técnicos de la fusión.

- Si su enfoque principal es lograr propiedades específicas del material: La sinterización ofrece un control inigualable sobre la microestructura, lo que le permite diseñar la densidad, la resistencia y la conductividad.

- Si su enfoque principal es la fabricación de piezas complejas, casi de forma neta: La metalurgia de polvos y la impresión 3D mediante sinterización reducen el desperdicio de material y minimizan la necesidad de mecanizado posterior.

En última instancia, la sinterización proporciona un camino poderoso para diseñar materiales avanzados con propiedades que simplemente no se pueden obtener mediante la fundición y el moldeo convencionales.

Tabla de resumen:

| Función clave | Resultado principal |

|---|---|

| Unión de partículas | Crea una masa sólida y coherente a partir del polvo |

| Reducción de la porosidad | Aumenta la densidad y la resistencia del material |

| Control de la microestructura | Diseña propiedades específicas como la conductividad |

| Mejora de propiedades | Mejora la resistencia mecánica, la conductividad térmica/eléctrica |

¿Listo para diseñar materiales avanzados con sinterización de precisión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio de alto rendimiento y los consumibles que necesita para dominar el proceso de sinterización. Ya sea que trabaje con metales de alto punto de fusión, cerámicas avanzadas o geometrías complejas, nuestras soluciones ofrecen el estricto control de temperatura y el calentamiento uniforme esenciales para resultados repetibles y de alta calidad.

Comuníquese con nuestros expertos hoy mismo para analizar cómo KINTEK puede apoyar las aplicaciones de sinterización específicas de su laboratorio y ayudarlo a alcanzar sus objetivos de propiedades del material.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el proceso SPS del sinterizado por plasma de chispa? Una guía para la densificación rápida a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores