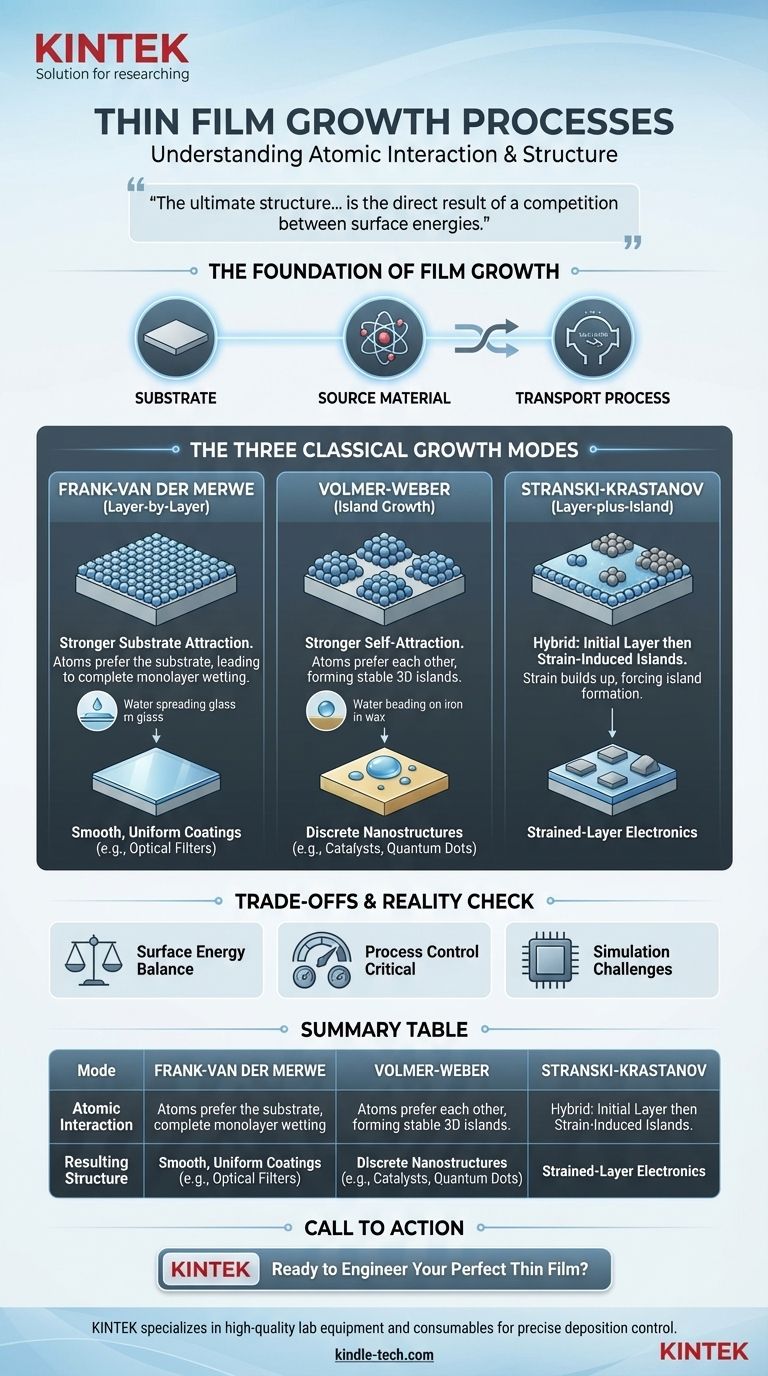

La formación de una película delgada se rige por uno de los tres modos de crecimiento primarios que dictan su estructura y propiedades finales. Estos son el modo capa por capa (Frank-van der Merwe), el modo isla (Volmer-Weber) y un modo híbrido capa más isla (Stranski-Krastanov). El modo específico está determinado por la interacción energética entre los átomos depositados y la superficie del sustrato.

La estructura final de una película delgada no es aleatoria; es el resultado directo de una competencia entre las energías superficiales. Comprender si los átomos depositados prefieren adherirse al sustrato o entre sí es la clave para controlar la forma y función final de la película.

La base del crecimiento de películas

Antes de que una película pueda crecer, deben estar presentes tres componentes fundamentales. Este proceso, que a menudo ocurre en una cámara de vacío, prepara el escenario para el ensamblaje a nivel atómico.

El sustrato

El sustrato es el material base sobre el cual se cultiva la película. Sus propiedades superficiales, como la estructura cristalina y la limpieza, son críticas ya que proporcionan la plantilla para la deposición.

El material fuente

La fuente, o material objetivo, es la sustancia que formará la película delgada. Se utiliza una técnica de deposición, como el pulverizado catódico (sputtering), para expulsar átomos de esta fuente.

El proceso de transporte

Estos átomos expulsados son transportados desde la fuente hasta el sustrato. Este viaje, a menudo a través de un vacío o un gas a baja presión, concluye cuando los átomos llegan a la superficie del sustrato con una cierta energía.

Los tres modos de crecimiento clásicos

Una vez que un átomo aterriza en el sustrato, se produce una interacción crítica. El equilibrio entre la atracción del átomo por el sustrato frente a su atracción por otros átomos del mismo material dicta cómo crecerá la película.

Frank-van der Merwe (Crecimiento capa por capa)

Este modo ocurre cuando los átomos depositados se sienten más fuertemente atraídos por el sustrato que entre sí. Esta fuerte adhesión promueve el mojado de la superficie.

Cada átomo que llega prefiere unirse al sustrato, lo que lleva a la formación de una monocapa completa y uniforme antes de que comience a formarse una segunda capa. Este proceso se repite, creando una película continua y atómicamente lisa. Piense en ello como agua extendiéndose perfectamente sobre un panel de vidrio muy limpio.

Volmer-Weber (Crecimiento en islas)

Este es el escenario opuesto, donde los átomos se sienten más fuertemente atraídos entre sí que por el sustrato. Las fuerzas cohesivas dentro del material depositado son más fuertes que las fuerzas adhesivas a la superficie.

En lugar de mojar la superficie, los átomos se agrupan para formar islas tridimensionales estables. La película crece a través de la nucleación y la eventual fusión (coalescencia) de estas islas. Esto es análogo a que el agua forme gotas en una superficie encerada y antiadherente.

Stranski-Krastanov (Crecimiento capa más isla)

Este es un modo híbrido que combina los otros dos. Inicialmente, los átomos tienen una mayor atracción por el sustrato, lo que lleva a la formación de una o más monocapas perfectas, al igual que en el crecimiento de Frank-van der Merwe.

Sin embargo, a medida que se forman estas capas iniciales, se acumula tensión dentro de la película debido a las discrepancias en la red cristalina entre la película y el sustrato. Para aliviar esta energía de tensión, el modo de crecimiento cambia y la película comienza a formar islas 3D sobre la capa plana inicial.

Comprender las compensaciones: Teoría vs. Realidad

Si bien estos tres modos proporcionan un marco teórico claro, lograr un modo de crecimiento deseado en la práctica presenta desafíos significativos.

El papel de la energía superficial

La elección entre los modos de crecimiento es fundamentalmente una cuestión de minimizar la energía total del sistema. Es un equilibrio entre la energía superficial del sustrato, la energía superficial de la película y la energía de la interfaz entre ellos. Modificar el sustrato o las condiciones de deposición puede cambiar este equilibrio.

El control del proceso es fundamental

Factores como la temperatura del sustrato, la velocidad de deposición y la presión de fondo pueden influir en la movilidad de los adátomos y los coeficientes de adherencia. Un proceso destinado al crecimiento capa por capa puede degenerar fácilmente en la formación de islas si las condiciones no se controlan con precisión.

El desafío de la simulación

Predecir el crecimiento de películas es computacionalmente costoso. Si bien métodos como la Dinámica Molecular (MD) pueden modelar interacciones atómicas, consumen mucho tiempo y luchan por capturar perfectamente la física compleja de la formación y ruptura de enlaces en escalas de tiempo prácticas, lo que hace que la validación experimental sea esencial.

Tomar la decisión correcta para su objetivo

La aplicación deseada dicta qué modo de crecimiento debe intentar lograr. Las propiedades finales de la película, ya sean ópticas, eléctricas o mecánicas, son una consecuencia directa de su nanoestructura.

- Si su enfoque principal es un recubrimiento perfectamente liso y uniforme (por ejemplo, filtros ópticos, barreras protectoras): Debe intentar el crecimiento de Frank-van der Merwe eligiendo una combinación de sustrato/material con una fuerte adhesión interfacial.

- Si su enfoque principal es crear nanoestructuras discretas (por ejemplo, catalizadores, puntos cuánticos): Debe aprovechar el crecimiento de Volmer-Weber o Stranski-Krastanov para formar islas 3D controladas intencionalmente.

- Si su enfoque principal es una película tensada para electrónica avanzada: Puede utilizar las capas iniciales, altamente tensadas, formadas durante el crecimiento de Stranski-Krastanov antes de que comience la formación de islas.

Al comprender los principios fundamentales de la interacción atómica, puede pasar de simplemente depositar un material a diseñar intencionalmente una película delgada con la estructura precisa necesaria para su objetivo.

Tabla de resumen:

| Modo de crecimiento | Interacción atómica | Estructura de película resultante | Aplicaciones comunes |

|---|---|---|---|

| Frank-van der Merwe (Capa por capa) | Los átomos prefieren el sustrato | Capas lisas, uniformes y continuas | Recubrimientos ópticos, barreras protectoras |

| Volmer-Weber (Crecimiento en islas) | Los átomos se prefieren entre sí | Islas 3D que coalescen | Catalizadores, puntos cuánticos |

| Stranski-Krastanov (Capa más isla) | Crecimiento inicial de capa, luego formación de islas debido a la tensión | Capa plana con islas 3D en la parte superior | Electrónica de capa tensada |

¿Listo para diseñar la película delgada perfecta para su investigación o producción? El modo de crecimiento correcto es fundamental para lograr las propiedades ópticas, eléctricas o mecánicas deseadas en su producto final. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad —desde objetivos de pulverización catódica hasta sustratos y componentes de vacío— que necesita para controlar con precisión su proceso de deposición. Permita que nuestros expertos le ayuden a seleccionar las herramientas ideales para lograr sus objetivos de ciencia de materiales. ¡Contacte a nuestro equipo hoy mismo para hablar sobre su aplicación específica de película delgada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura