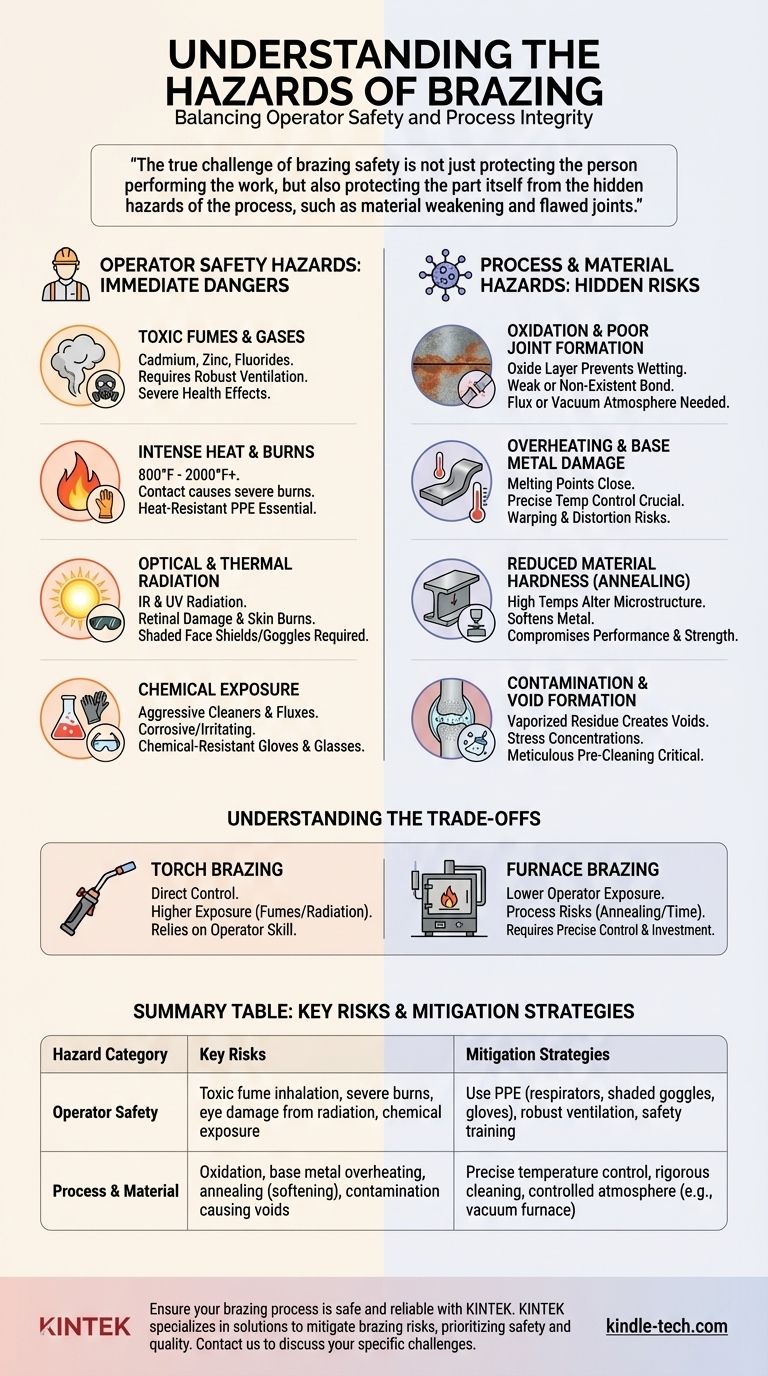

En esencia, la soldadura fuerte introduce dos categorías distintas de peligros: peligros físicos inmediatos para el operador y riesgos de proceso complejos que pueden comprometer la integridad del componente terminado. Los peligros para el operador incluyen la exposición a humos tóxicos, calor intenso y productos químicos, mientras que los peligros del proceso implican la degradación del material, la oxidación y la formación inadecuada de la unión que puede conducir a la falla de la pieza.

El verdadero desafío de la seguridad en la soldadura fuerte no es solo proteger a la persona que realiza el trabajo, sino también proteger la pieza misma de los peligros ocultos del proceso, como el debilitamiento del material y las uniones defectuosas.

Peligros para la seguridad del operador: los peligros inmediatos

Estos son los riesgos más directos y mejor comprendidos asociados con cualquier proceso de unión a alta temperatura. Requieren un estricto cumplimiento del equipo de protección personal (EPP) y los controles ambientales.

Humos y gases tóxicos

Muchos metales de aportación para soldadura fuerte contienen elementos como cadmio o zinc que producen humos altamente tóxicos cuando se calientan. El cadmio, en particular, es un carcinógeno conocido con graves efectos a largo plazo para la salud.

Además, los fundentes utilizados en el proceso pueden liberar fluoruro u otros gases peligrosos, lo que requiere una ventilación robusta para evitar la inhalación.

Calor intenso y quemaduras

Las temperaturas de la soldadura fuerte a menudo oscilan entre 800 °F y más de 2000 °F (450 °C a 1150 °C). El contacto directo con la llama del soplete, las piezas calientes o los elementos del horno causará quemaduras graves.

Los procedimientos de manipulación adecuados, los guantes resistentes al calor y la ropa protectora son medidas de seguridad innegociables.

Radiación óptica y térmica

El brillo intenso del metal calentado y la aleación de aportación emiten radiación infrarroja (IR) y ultravioleta (UV) intensa. Esto puede causar daño retiniano y quemaduras en la piel con una exposición prolongada.

Las caretas con filtro o las gafas especializadas para soldadura fuerte (típicamente sombra #3 o #4) son esenciales para proteger los ojos del operador.

Exposición química

La soldadura fuerte a menudo requiere agentes de limpieza agresivos o fundentes ácidos/alcalinos para preparar la superficie. Estos productos químicos pueden ser corrosivos o irritantes al contacto con la piel o por inhalación.

Es necesario un manejo cuidadoso, guantes resistentes a productos químicos y gafas de seguridad cuando se trabaja con estos materiales de limpieza previa y fundentes.

Peligros del proceso y del material: los riesgos ocultos

Estos peligros no representan una amenaza inmediata para el operador, pero son riesgos críticos para la calidad, fiabilidad e integridad estructural del conjunto final soldado.

Oxidación y formación deficiente de la unión

Como se ha señalado con materiales como el aluminio, una capa de óxido persistente puede formarse instantáneamente en la superficie del metal base. Esta capa impide que el metal de aportación "moje" la superficie y fluya hacia la unión.

Si esta capa de óxido no se elimina con fundente o en una atmósfera de vacío, el resultado es una unión débil o inexistente, lo que constituye un peligro crítico de falla.

Sobrecalentamiento y daño del metal base

Los puntos de fusión de algunos metales de aportación pueden estar muy cerca del punto de fusión de los metales base. Esto requiere un control de temperatura extremadamente preciso.

El sobrecalentamiento accidental del conjunto puede fundir, distorsionar o deformar las piezas originales, haciéndolas inútiles.

Reducción de la dureza del material (recocido)

Las altas temperaturas involucradas en la soldadura fuerte, especialmente en un ciclo de horno prolongado, pueden alterar la microestructura del material base. Este proceso, conocido como recocido, ablanda el metal.

Para componentes tratados térmicamente o endurecidos por trabajo, esta reducción de la dureza y la resistencia puede comprometer el rendimiento diseñado de la pieza y provocar fallas mecánicas en servicio.

Contaminación y formación de huecos

Cualquier aceite, suciedad o agente de limpieza residual que quede en el área de la unión se vaporizará durante el calentamiento, creando bolsas de gas o huecos. Estos huecos crean concentraciones de tensión y reducen drásticamente la resistencia de la unión.

La limpieza previa meticulosa no es solo una buena práctica; es un paso crítico para mitigar el peligro de una unión estructuralmente deficiente.

Comprender las compensaciones

Elegir un método de soldadura fuerte implica equilibrar la seguridad del operador, el control del proceso y el costo. Cada elección conlleva un perfil de riesgo diferente.

Soldadura fuerte con soplete vs. soldadura fuerte en horno

La soldadura fuerte con soplete le da al operador un control directo, pero aumenta significativamente la exposición a humos y radiación. También depende de la habilidad del operador para evitar el sobrecalentamiento localizado.

La soldadura fuerte en horno, incluida la soldadura fuerte al vacío, aleja al operador de la exposición directa, pero introduce riesgos de proceso. Requiere tiempos de ciclo más largos, consume más energía y conlleva un mayor riesgo de ablandamiento de la pieza (recocido) si no se gestiona perfectamente.

El costo del control

Lograr el control preciso necesario para mitigar los peligros del proceso tiene costos. Los hornos de vacío son caros, y los procesos de limpieza exhaustivos de varias etapas añaden tiempo y gastos para el manejo y la eliminación de productos químicos.

No invertir en estos controles no ahorra dinero; simplemente transfiere el riesgo al producto terminado en forma de posible falla.

Tomar la decisión correcta para su objetivo

Su enfoque para gestionar los peligros de la soldadura fuerte depende completamente de lo que esté tratando de proteger.

- Si su enfoque principal es la seguridad del operador: Priorice la ventilación de extracción local, el EPP obligatorio (respiradores, protectores con filtro, guantes) y una capacitación exhaustiva en el manejo de productos químicos.

- Si su enfoque principal es la integridad del producto: Implemente protocolos rigurosos de limpieza previa, utilice controladores de temperatura precisos o ciclos de horno automatizados, y realice pruebas posteriores a la soldadura fuerte para verificar la dureza del material y la calidad de la unión.

- Si su enfoque principal es la eficiencia del proceso: Analice las compensaciones entre los métodos manuales (soplete) y automatizados (horno) para encontrar el equilibrio de velocidad, costo y riesgo que cumpla con sus estándares de calidad.

En última instancia, una operación de soldadura fuerte exitosa es aquella en la que tanto el operador como el componente están completamente protegidos de los peligros del proceso.

Tabla resumen:

| Categoría de peligro | Riesgos clave | Estrategias de mitigación |

|---|---|---|

| Seguridad del operador | Inhalación de humos tóxicos, quemaduras graves, daño ocular por radiación, exposición química | Uso de EPP (respiradores, gafas con filtro, guantes), ventilación robusta, capacitación en seguridad |

| Proceso y material | Oxidación, sobrecalentamiento del metal base, recocido (ablandamiento), contaminación que causa huecos | Control preciso de la temperatura, limpieza rigurosa, atmósfera controlada (por ejemplo, horno de vacío) |

Asegure que su proceso de soldadura fuerte sea seguro y confiable con KINTEK.

Ya sea que esté soldando en un laboratorio o en un entorno de producción, la gestión de los peligros es fundamental para proteger a su equipo y sus componentes. KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones como hornos de atmósfera controlada, sistemas de monitoreo de temperatura y accesorios de seguridad para mitigar los riesgos de la soldadura fuerte.

Permítanos ayudarle a lograr uniones fuertes y consistentes mientras prioriza la seguridad. Contáctenos hoy para discutir sus desafíos específicos de soldadura fuerte y explorar nuestras soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

La gente también pregunta

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables