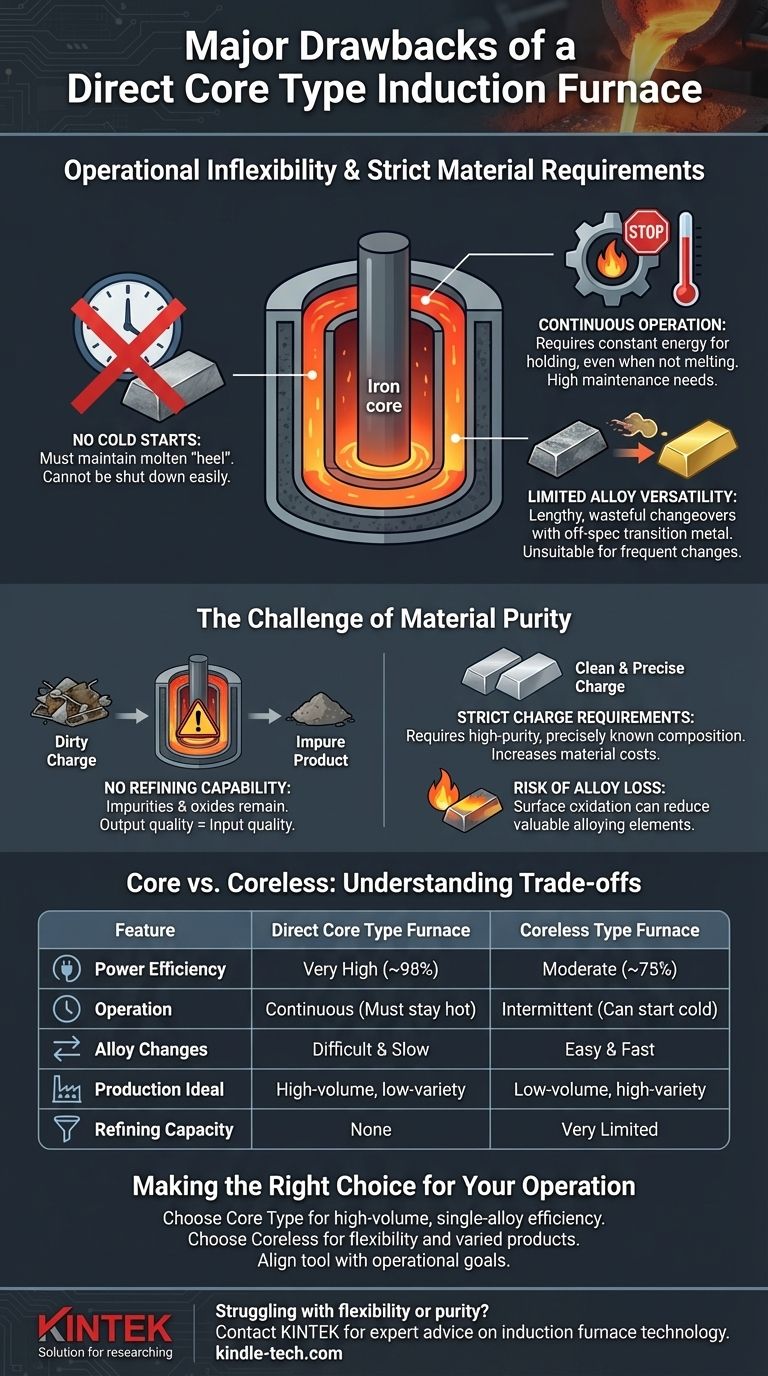

Las principales desventajas de un horno de inducción de tipo núcleo directo son su inflexibilidad operativa y sus estrictos requisitos de material. Estos hornos deben funcionar continuamente con una carga de metal fundido, lo que los hace inadecuados para trabajos intermitentes o cambios frecuentes de aleación. Además, no poseen capacidad de refinación, lo que significa que el material de carga debe estar limpio y tener una composición conocida y precisa antes de ser introducido.

Un horno de inducción de tipo núcleo sacrifica la flexibilidad operativa por una eficiencia energética excepcional. Su diseño exige un entorno de producción continuo de una sola aleación, lo que lo convierte en una herramienta altamente especializada en lugar de versátil.

La Desventaja Fundamental: Inflexibilidad Operativa

El diseño del horno de tipo núcleo, donde el metal fundido forma un circuito cerrado que actúa como la bobina secundaria del transformador, es la fuente tanto de su eficiencia como de su rigidez.

El Requisito de "Nunca Detenerse"

Un horno de tipo núcleo no puede arrancarse en frío con material sólido. Requiere una carga inicial de metal fundido para completar el circuito eléctrico.

Debido a esto, el horno casi nunca se apaga. Dejar que el metal se solidifique rompería el circuito, lo que requeriría un proceso de reinicio difícil y que consume mucho tiempo con un nuevo "talón" de metal fundido.

Esta naturaleza de "siempre encendido" resulta en un consumo continuo de energía, incluso cuando el horno no está fundiendo activamente material nuevo, solo para mantener el baño fundido.

Versatilidad Limitada de Aleaciones

Cambiar las aleaciones metálicas es un desafío operativo significativo. Una parte sustancial de la aleación antigua debe drenarse y reemplazarse por la nueva, lo que lleva a un largo período de cambio y a la creación de metal de "transición" fuera de especificación.

Esto hace que el horno sea muy poco práctico para operaciones que requieren cambios frecuentes en la especificación de la aleación, como las fundiciones que producen una amplia variedad de productos en pequeños lotes.

La Necesidad de Mantenimiento Continuo

El canal o bucle que contiene el metal fundido está sujeto a desgaste y requiere monitoreo constante y eventual mantenimiento. Esta necesidad de mantenimiento continuo es una consecuencia directa de su operación continua.

El Desafío de la Pureza del Material

A diferencia de otros tipos de hornos que pueden ayudar a purificar el metal, un horno de inducción de tipo núcleo es puramente un fundidor. La calidad del producto final depende casi por completo de la calidad del material de entrada.

Sin Capacidad de Refinación

El horno no ofrece una forma práctica de eliminar impurezas como óxidos o escoria del material de carga. No existe un proceso inherente para refinar la fusión.

Esto significa que cualquier contaminante introducido con los materiales de carga permanecerá en el producto final, comprometiendo potencialmente sus propiedades metalúrgicas.

Estrictos Requisitos de Material de Carga

Para garantizar la calidad del producto final, todos los materiales de carga deben estar limpios, secos y libres de óxidos. Este requisito puede aumentar el costo y la complejidad del abastecimiento de materias primas.

La composición química de la carga también debe ser conocida y controlada con precisión, ya que el horno en sí no proporciona medios para ajustarla, salvo añadiendo más aleaciones.

Riesgo de Pérdida de Aleación

Aunque no es un horno de refinación, aún puede ocurrir cierto nivel de oxidación en la superficie de la fusión. Esto puede llevar a la pérdida de elementos de aleación valiosos y fácilmente oxidables, que pueden necesitar ser medidos y repuestos para cumplir con las especificaciones finales.

Comprendiendo las Compensaciones: Núcleo vs. Sin Núcleo

La elección de un horno requiere comprender las compensaciones fundamentales entre las diferentes tecnologías de inducción. El horno de tipo núcleo directo contrasta fuertemente con el horno de tipo sin núcleo.

| Característica | Horno de Tipo Núcleo Directo | Horno de Tipo Sin Núcleo |

|---|---|---|

| Eficiencia Energética | Muy Alta (~98%) | Moderada (~75%) |

| Operación | Continua (debe permanecer caliente) | Intermitente (puede arrancar en frío) |

| Cambios de Aleación | Difíciles y lentos | Fáciles y rápidos |

| Ideal de Producción | Alto volumen, baja variedad | Bajo volumen, alta variedad |

| Capacidad de Refinación | Ninguna | Muy limitada |

Tomando la Decisión Correcta para Su Operación

La decisión de usar un horno de inducción de tipo núcleo directo depende completamente de su modelo de producción.

- Si su enfoque principal es la producción de alto volumen y una sola aleación: La eficiencia energética inigualable (hasta 98%) de un horno de tipo núcleo lo convierte en la opción financiera y operativa superior.

- Si su enfoque principal es la flexibilidad o la producción de productos variados: La capacidad de un horno sin núcleo para apagarse y manejar cambios frecuentes de aleación es innegociable.

- Si su enfoque principal es la fusión de chatarra de menor pureza: Ninguno de los hornos es ideal, pero un horno sin núcleo ofrece una tolerancia ligeramente mayor y es más fácil de limpiar entre fusiones.

En última instancia, seleccionar el horno correcto se trata de alinear las fortalezas y debilidades inherentes de la herramienta con sus objetivos operativos específicos.

Tabla Resumen:

| Desventaja | Impacto en la Operación |

|---|---|

| Inflexibilidad Operativa | Debe funcionar continuamente; inadecuado para trabajos intermitentes o cambios frecuentes de aleación. |

| Sin Capacidad de Refinación | El material de carga debe estar limpio y tener una composición precisa; las impurezas permanecen en el producto final. |

| Requisitos Estrictos de Material | Aumenta el costo y la complejidad del abastecimiento de materias primas. |

| Mantenimiento Continuo | El desgaste del canal requiere monitoreo y mantenimiento constantes debido a la operación continua. |

¿Lucha con la flexibilidad del horno o la pureza del material en su laboratorio o fundición? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar la tecnología de horno de inducción adecuada —ya sea de tipo núcleo para eficiencia de alto volumen o sin núcleo para cambios versátiles de aleación— para optimizar sus objetivos de producción. ¡Contáctenos hoy mismo para discutir sus requisitos específicos y mejorar su eficiencia operativa!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el método de inducción al vacío? Domine la fusión de metales de alta pureza para aleaciones avanzadas

- ¿Qué tipos de metales se procesan típicamente en un horno de inducción por vacío? Aleaciones de alta pureza para aplicaciones críticas

- ¿Cuál es la función principal de un horno de fusión por inducción al vacío? Fundir metales de alta pureza con precisión

- ¿Cuáles son las ventajas de la fusión por inducción? Logre una fusión de metales más rápida, limpia y controlada

- ¿Qué es VIM en metalurgia? Una guía para la fusión por inducción al vacío para aleaciones de alto rendimiento