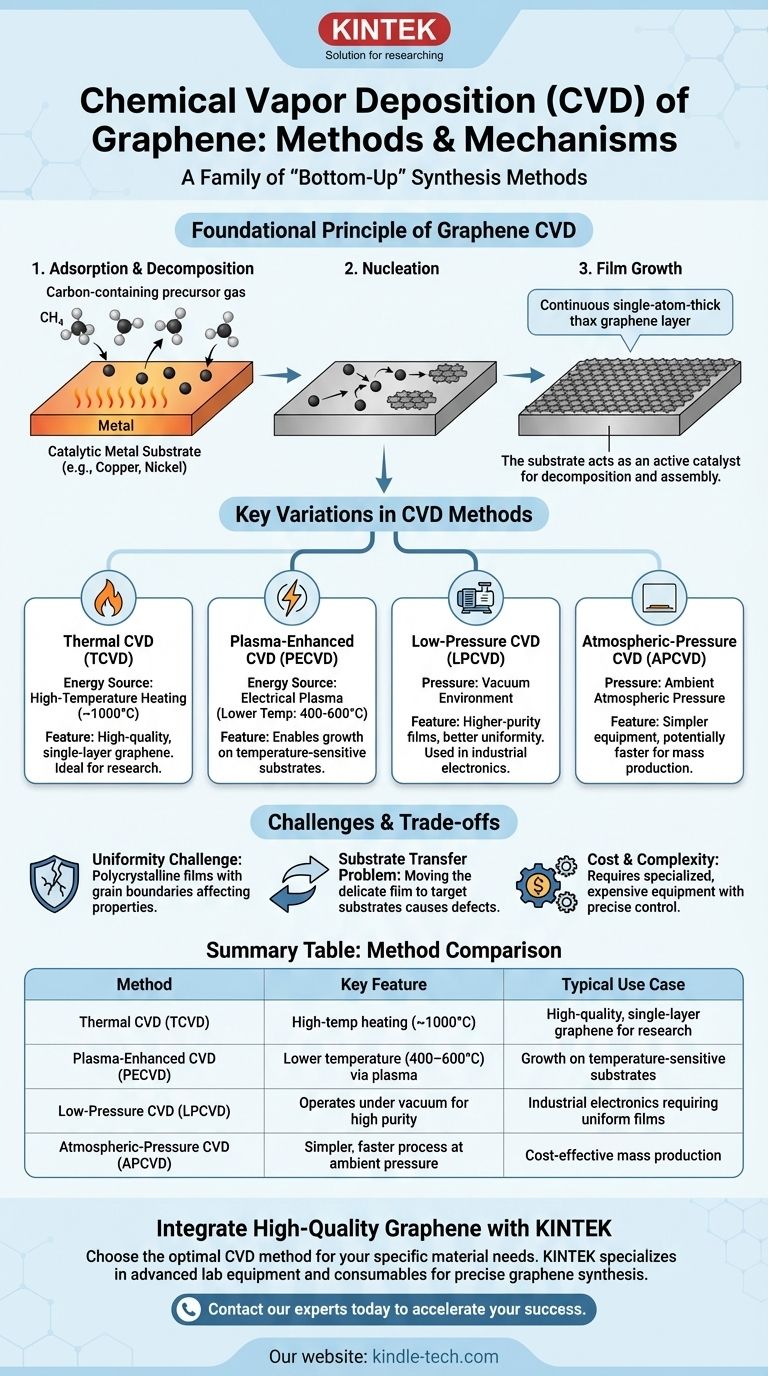

El método principal de deposición química de vapor (CVD) para el grafeno implica el uso de un gas que contiene carbono (precursor) que se descompone a altas temperaturas sobre un sustrato metálico catalítico, típicamente cobre o níquel. Los átomos de carbono se organizan luego en la red hexagonal del grafeno sobre la superficie del metal. Si bien este es el principio fundamental, varios "métodos" son esencialmente modificaciones de este proceso, distinguidos por factores como la presión, la temperatura y la fuente de energía utilizada para impulsar la reacción.

La Deposición Química de Vapor (CVD) no es una técnica única, sino una familia de métodos de síntesis "de abajo hacia arriba". El principio fundamental sigue siendo el mismo —construir grafeno átomo por átomo a partir de un gas— pero las condiciones específicas se ajustan para controlar la calidad final, el costo y la escala de producción.

El Principio Fundamental del CVD de Grafeno

La Deposición Química de Vapor se considera el camino más prometedor hacia la producción a escala industrial de grafeno de alta calidad. Se contrapone a los métodos "de arriba hacia abajo" como la exfoliación, que parten de grafito a granel y lo separan en capas.

El Enfoque "De Abajo Hacia Arriba"

El CVD construye el grafeno a partir de sus bloques de construcción fundamentales. Los gases precursores que contienen carbono se introducen en una cámara de reacción donde interactúan con un catalizador.

El Papel del Sustrato Catalizador

El sustrato no es meramente una superficie para el crecimiento; es un catalizador activo. Metales como el cobre y el níquel se utilizan comúnmente porque facilitan la descomposición del gas precursor y el posterior ensamblaje de los átomos de carbono en una película de grafeno.

El Mecanismo de Crecimiento en Tres Pasos

- Adsorción y Descomposición: Se introduce un gas precursor de carbono, como el metano (CH₄), en la cámara. Este se adsorbe sobre la superficie metálica caliente y se descompone, rompiendo sus enlaces químicos y liberando átomos de carbono.

- Nucleación: Los átomos de carbono se difunden y se mueven a través de la superficie del metal. Comienzan a organizarse en pequeñas islas de la red hexagonal de grafeno, un proceso conocido como nucleación.

- Crecimiento de la Película: Estas islas crecen y eventualmente se fusionan, formando una capa continua de grafeno de un solo átomo de espesor que puede cubrir toda la superficie del sustrato.

Variaciones Clave en los Métodos de CVD

La pregunta del usuario sobre los diferentes "métodos" se refiere a las condiciones específicas del proceso utilizadas. La elección del método es una decisión estratégica basada en el equilibrio deseado entre la calidad del grafeno, la temperatura de crecimiento y el rendimiento.

CVD Térmico (TCVD)

Este es el método más común y sencillo. La energía necesaria para descomponer el gas precursor se suministra completamente calentando el sustrato a altas temperaturas, a menudo alrededor de 1000°C. El TCVD es conocido por producir grafeno monocapa de alta calidad, especialmente en láminas de cobre.

CVD Mejorado por Plasma (PECVD)

El PECVD utiliza un plasma eléctrico para ayudar a descomponer los gases precursores. Esto crea especies altamente reactivas que pueden formar grafeno a temperaturas mucho más bajas (por ejemplo, 400-600°C). Esta es una ventaja significativa cuando se trabaja con sustratos que no pueden soportar las altas temperaturas del TCVD.

CVD de Baja Presión (LPCVD) vs. CVD a Presión Atmosférica (APCVD)

Estos métodos se definen por la presión dentro de la cámara de reacción.

- El LPCVD se realiza bajo vacío. Esto generalmente conduce a películas de mayor pureza con mejor uniformidad porque reduce las posibilidades de contaminación por moléculas de gas no deseadas.

- El APCVD opera a presión atmosférica normal. El equipo es más simple y el proceso puede ser más rápido, lo que lo hace potencialmente más rentable para la producción en masa, aunque controlar la uniformidad puede ser más desafiante.

Comprendiendo las Ventajas y Desventajas

Si bien el CVD es el método más exitoso para la síntesis de grafeno de gran área, es esencial comprender sus desafíos y compensaciones inherentes.

El Desafío de la Uniformidad

Lograr una capa de grafeno perfectamente uniforme y libre de defectos en una gran área es difícil. La película es policristalina, lo que significa que está compuesta por muchos pequeños cristales de grafeno (granos). Los límites donde se unen estos granos pueden degradar las propiedades eléctricas y mecánicas del material.

El Problema de la Transferencia del Sustrato

El grafeno se cultiva sobre un catalizador metálico, pero típicamente se necesita sobre un sustrato aislante como dióxido de silicio o un polímero flexible para aplicaciones electrónicas. El proceso de transferencia de la delicada película de un átomo de espesor del metal al sustrato objetivo es una fuente importante de defectos, arrugas y contaminación.

Costo y Complejidad

El CVD de alta calidad requiere equipos especializados con un control preciso sobre la temperatura, la presión y el flujo de gas. Aunque es escalable, la inversión inicial y la complejidad operativa son significativas en comparación con métodos más simples como la exfoliación en fase líquida, que produce material de menor calidad.

Tomando la Decisión Correcta para su Objetivo

El método de síntesis óptimo depende completamente de la aplicación prevista y las propiedades deseadas del material final.

- Si su enfoque principal es la investigación fundamental sobre grafeno prístino: Si bien la exfoliación mecánica proporciona las escamas de mayor calidad para el estudio de laboratorio, el CVD Térmico (TCVD) controlado con precisión en un sustrato monocristalino es el objetivo para producir películas grandes y de alta calidad.

- Si su enfoque principal es la electrónica industrial a gran escala: Un proceso de CVD de Baja Presión (LPCVD) altamente optimizado, potencialmente adaptado para un sistema de rollo a rollo, es el único camino viable para producir la calidad y cantidad necesarias.

- Si su enfoque principal es crear compuestos a granel o tintas conductoras: La menor calidad de la exfoliación en fase líquida suele ser suficiente y más rentable, lo que hace que el CVD sea un gasto innecesario.

En última instancia, dominar el proceso de CVD es la piedra angular para trasladar las extraordinarias propiedades del grafeno del laboratorio a la tecnología del mundo real.

Tabla Resumen:

| Método | Característica Clave | Caso de Uso Típico |

|---|---|---|

| CVD Térmico (TCVD) | Calentamiento a alta temperatura (~1000°C) | Grafeno monocapa de alta calidad para investigación |

| CVD Mejorado por Plasma (PECVD) | Baja temperatura (400-600°C) mediante plasma | Crecimiento en sustratos sensibles a la temperatura |

| CVD de Baja Presión (LPCVD) | Opera bajo vacío para alta pureza | Electrónica industrial que requiere películas uniformes |

| CVD a Presión Atmosférica (APCVD) | Proceso más simple y rápido a presión ambiente | Producción en masa rentable |

¿Listo para integrar grafeno de alta calidad en su investigación o desarrollo de productos?

La elección del método de CVD es fundamental para lograr las propiedades específicas del material que su proyecto demanda. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para una síntesis de grafeno precisa y confiable.

Nuestra experiencia puede ayudarle a navegar por las ventajas y desventajas entre calidad, costo y escalabilidad para seleccionar el proceso óptimo. Permítanos apoyar su innovación en la ciencia de los materiales.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades de síntesis de grafeno y cómo las soluciones de KINTEK pueden acelerar su éxito.

Guía Visual

Productos relacionados

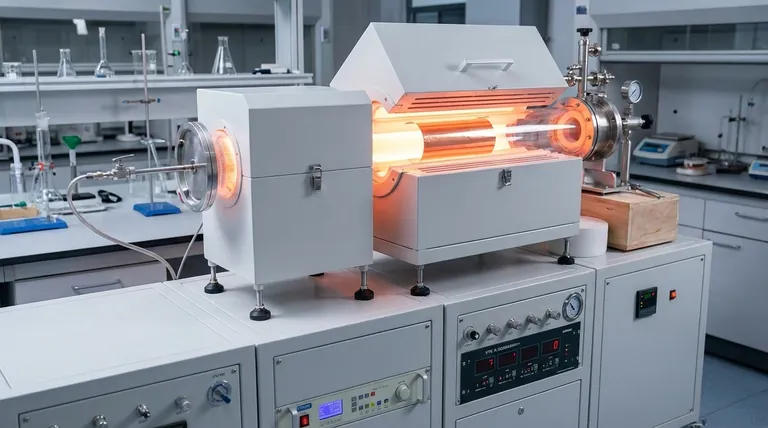

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora