En esencia, la Deposición Química de Vapor (CVD) no es un único proceso, sino una familia de técnicas. Los métodos principales se distinguen por su presión operativa y el tipo de energía utilizada para iniciar la reacción química. Las variaciones clave incluyen la CVD a Presión Atmosférica (APCVD), la CVD a Baja Presión (LPCVD) y la CVD Asistida por Plasma (PECVD), cada una adaptada a diferentes propiedades del material y limitaciones del sustrato.

La elección de un método CVD específico es una compensación estratégica. Se equilibra la necesidad de velocidad de deposición, calidad y uniformidad de la película, y la sensibilidad a la temperatura del sustrato. Comprender estas compensaciones es clave para seleccionar la herramienta adecuada para su objetivo de ingeniería específico.

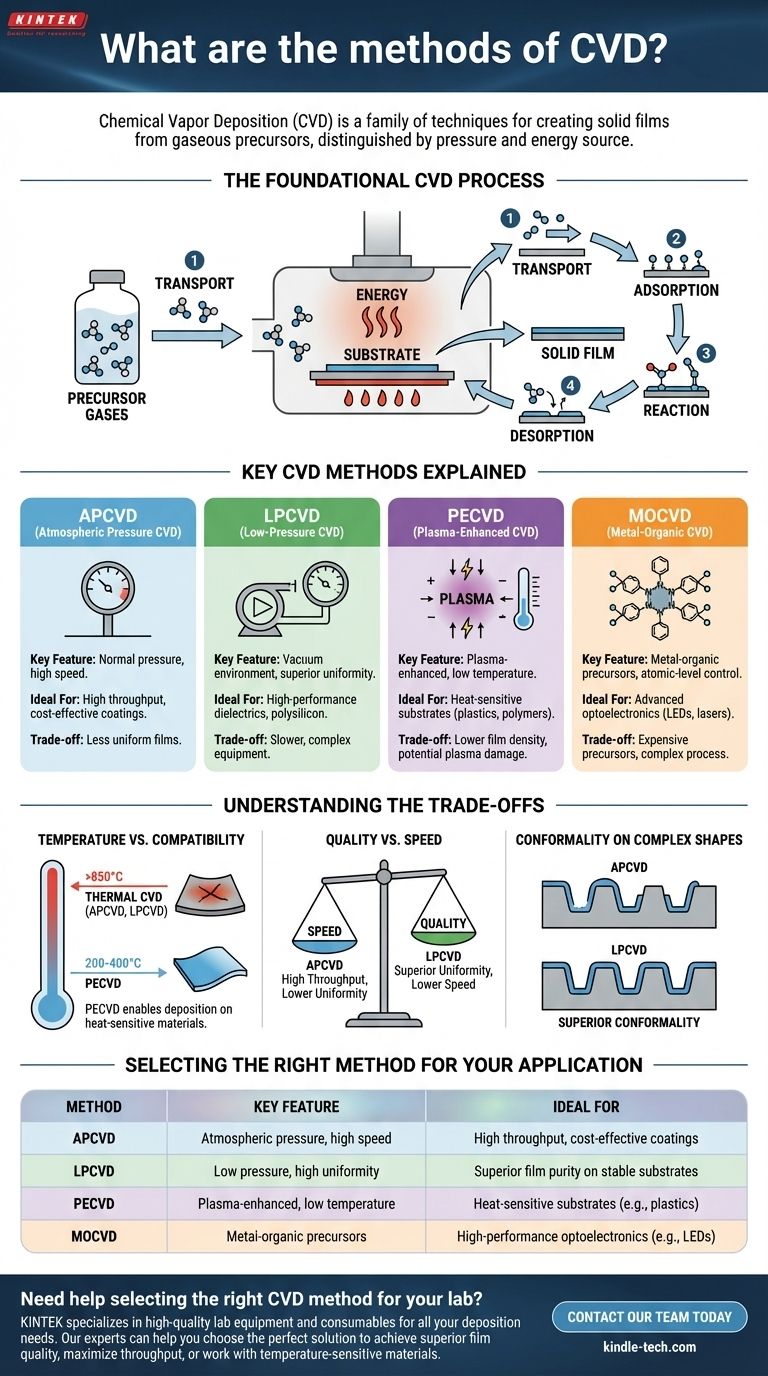

El Proceso Fundamental de CVD

Antes de comparar métodos, es crucial comprender los pasos universales que definen todos los procesos de CVD. Cada técnica implica una secuencia de eventos para construir una película sólida a partir de precursores gaseosos.

Del Gas a la Película Sólida

Un proceso de CVD comienza introduciendo gases precursores en una cámara de reacción que contiene el objeto a recubrir, conocido como sustrato.

Se aplica energía al sistema, típicamente calor. Esta energía impulsa una reacción química, haciendo que los gases precursores se descompongan y depositen una película delgada y sólida sobre la superficie del sustrato calentado.

Las Etapas Clave de la Deposición

El proceso se puede dividir en pasos discretos:

- Transporte: Los gases precursores son transportados a la zona de reacción.

- Adsorción: Las moléculas de gas se adhieren a la superficie del sustrato.

- Reacción: Ocurren reacciones químicas en la superficie, descomponiendo los precursores y formando la película sólida deseada.

- Desorción: Los subproductos gaseosos de la reacción se desprenden de la superficie y son expulsados de la cámara.

Métodos Clave de CVD Explicados

Los diversos métodos de CVD son esencialmente formas diferentes de controlar el entorno en el que ocurren estos pasos fundamentales. Cada método optimiza un resultado diferente.

CVD a Presión Atmosférica (APCVD)

La APCVD se realiza a presión atmosférica normal. Debido a que no requiere sistemas de vacío costosos, el equipo es más simple y el proceso es más rápido.

Esto la convierte en una opción rentable para aplicaciones donde el alto rendimiento es fundamental y la uniformidad perfecta de la película no es la principal preocupación.

CVD a Baja Presión (LPCVD)

La LPCVD opera en vacío, a presiones significativamente reducidas. Esta reducción de presión aumenta el camino libre medio de las moléculas de gas, lo que significa que pueden viajar más lejos antes de colisionar.

El resultado es una película muy uniforme y pura que puede recubrir de forma conformada incluso estructuras tridimensionales complejas. Este es un método de trabajo en la industria de semiconductores para producir capas dieléctricas y de polisilicio de alta calidad.

CVD Asistida por Plasma (PECVD)

La PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara. Este plasma proporciona la energía necesaria para descomponer los gases precursores, en lugar de depender únicamente del calor alto.

La principal ventaja es una temperatura de deposición drásticamente más baja (por ejemplo, 200-400°C en lugar de 850°C+). Esto hace que la PECVD sea esencial para depositar películas sobre sustratos que no pueden soportar altas temperaturas, como plásticos o obleas de semiconductores completamente procesadas.

CVD Organometálica (MOCVD)

La MOCVD es un subtipo de CVD que se distingue por el uso de precursores organometálicos. Estas moléculas complejas son ideales para depositar películas semiconductoras compuestas cristalinas de alta pureza.

Este método ofrece un control preciso sobre la composición y el espesor de la película, lo que lo convierte en la tecnología dominante para la fabricación de optoelectrónica de alto rendimiento como LED, diodos láser y células solares de alta eficiencia.

Comprender las Compensaciones

Elegir un método CVD requiere equilibrar factores en competencia. El método "mejor" depende completamente de las limitaciones de la aplicación y los resultados deseados.

Temperatura frente a Compatibilidad del Sustrato

La CVD térmica tradicional (APCVD, LPCVD) requiere temperaturas muy altas (a menudo superiores a 850°C), lo que puede dañar o deformar muchos materiales. Esta es la restricción más importante para la CVD térmica.

Métodos como PECVD resuelven este problema directamente utilizando energía de plasma en lugar de energía térmica, lo que permite la deposición en una gama mucho más amplia de materiales sensibles al calor.

Calidad frente a Velocidad

A menudo existe una compensación directa entre la velocidad de deposición y la calidad de la película. APCVD es rápido y económico, pero produce películas menos uniformes.

LPCVD, por el contrario, es más lento y requiere equipo de vacío, pero produce una pureza y uniformidad excepcionales, lo cual no es negociable para la microelectrónica de alto rendimiento.

Conformidad en Formas Complejas

La conformabilidad es la capacidad de una película para recubrir todas las superficies de un objeto texturizado con un espesor uniforme.

Debido a la difusión mejorada del gas a bajas presiones, LPCVD ofrece una conformabilidad superior en comparación con APCVD, lo que la convierte en la opción preferida para recubrir trincheras profundas o topografías complejas en la microfabricación.

Selección del Método Adecuado para su Aplicación

Su elección debe guiarse por sus objetivos técnicos y comerciales principales.

- Si su enfoque principal es el alto rendimiento y el bajo costo: APCVD suele ser suficiente para recubrimientos protectores o películas simples donde la calidad perfecta es secundaria.

- Si su enfoque principal es una pureza y uniformidad superiores de la película en sustratos estables: LPCVD es el estándar de la industria para dieléctricos de alto rendimiento y polisilicio en microelectrónica.

- Si su enfoque principal es depositar películas sobre materiales sensibles a la temperatura: PECVD es la opción clara y, a menudo, la única, que permite el recubrimiento sobre polímeros, plásticos o dispositivos completados.

- Si su enfoque principal es la fabricación de optoelectrónica avanzada (por ejemplo, LED): MOCVD proporciona el control a nivel atómico sobre la composición requerido para estas aplicaciones exigentes.

Al hacer coincidir las capacidades de cada método con su objetivo específico, puede aprovechar la Deposición Química de Vapor para diseñar con precisión materiales para casi cualquier propósito.

Tabla Resumen:

| Método | Característica Clave | Ideal Para |

|---|---|---|

| APCVD | Presión atmosférica, alta velocidad | Alto rendimiento, recubrimientos rentables |

| LPCVD | Baja presión, alta uniformidad | Pureza de película superior en sustratos estables |

| PECVD | Asistida por plasma, baja temperatura | Sustratos sensibles al calor (p. ej., plásticos) |

| MOCVD | Precursores organometálicos | Optoelectrónica de alto rendimiento (p. ej., LED) |

¿Necesita ayuda para seleccionar el método CVD adecuado para la aplicación específica de su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Nuestros expertos pueden ayudarle a elegir la solución perfecta para lograr una calidad de película superior, maximizar el rendimiento o trabajar con materiales sensibles a la temperatura.

Póngase en contacto con nuestro equipo hoy mismo para analizar los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD