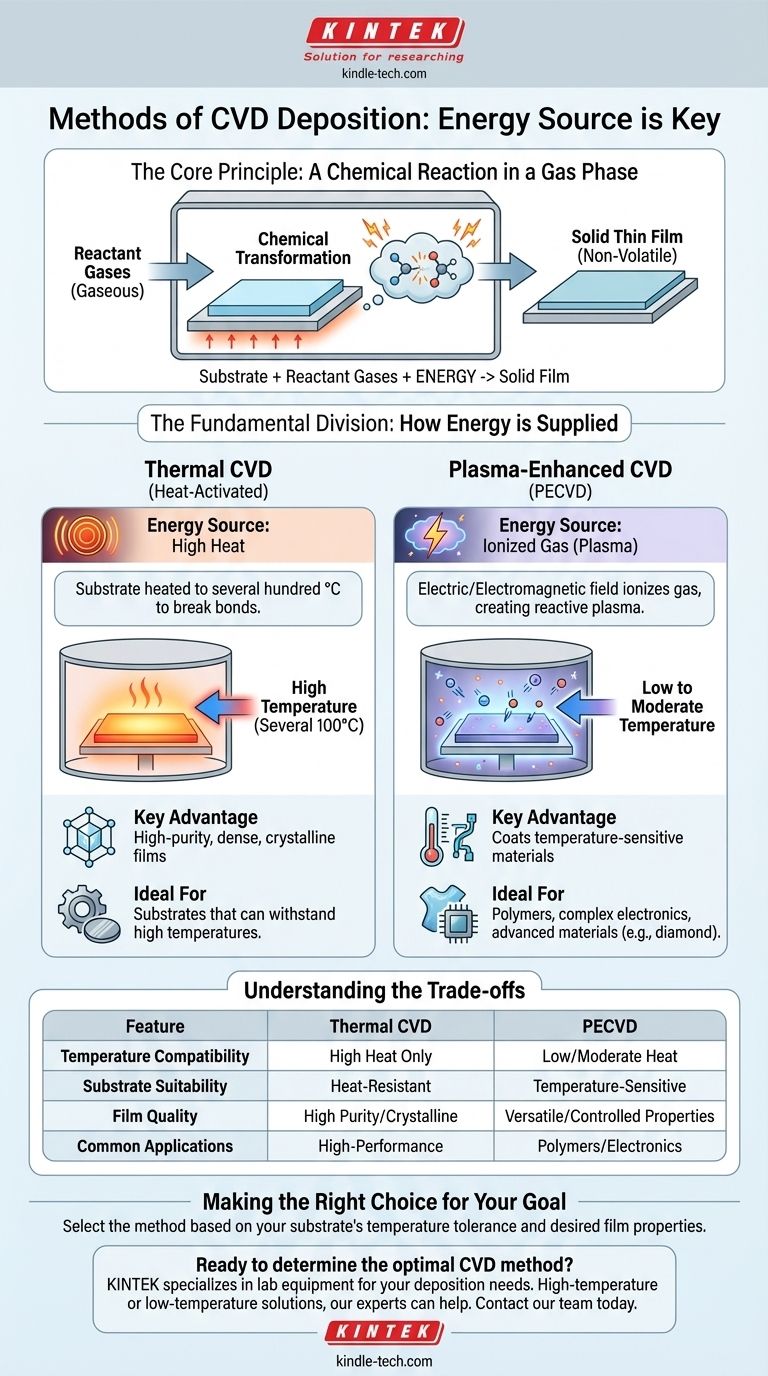

En esencia, la Deposición Química de Vapor (CVD) no es un único método, sino una familia de procesos diferenciados por la forma en que suministran energía para desencadenar una reacción química. Los métodos principales se categorizan como CVD Activado Térmicamente, que utiliza calor intenso, o CVD Asistido por Plasma (PECVD), que utiliza un gas ionizado para impulsar la reacción a temperaturas más bajas.

La diferencia esencial entre los métodos CVD radica en la fuente de energía. Su elección entre usar calor intenso o un plasma energizado determina directamente la temperatura del proceso, los tipos de materiales que puede recubrir y las propiedades finales de la película depositada.

El Principio Central: Una Reacción Química en Fase Gaseosa

Antes de comparar los métodos, es crucial comprender el proceso fundamental que comparten todas las técnicas CVD. Es un método para crear un material sólido, típicamente una película delgada, a partir de reactivos gaseosos.

El Sustrato y los Reactivos

El proceso comienza con un sustrato, que es el material a recubrir. Este sustrato se coloca dentro de una cámara de reacción bajo un vacío controlado.

Luego, se introducen en la cámara gases reactivos volátiles que contienen los elementos de la película deseada.

La Transformación Química

El objetivo es proporcionar suficiente energía para descomponer estos gases reactivos. Esta energía inicia una reacción química cerca de la superficie del sustrato.

La reacción está diseñada para producir un material sólido no volátil que es químicamente distinto de los gases originales.

El Resultado: Una Película Delgada Sólida

Este material sólido recién formado se deposita sobre el sustrato calentado, molécula a molécula, creciendo hasta formar una película delgada uniforme y sólida. Esta película puede mejorar la durabilidad, las propiedades térmicas o reducir la fricción del sustrato.

La División Fundamental: Cómo se Suministra la Energía

El "método" de CVD se define por la técnica utilizada para suministrar la energía necesaria para la reacción química. Esta es la distinción más importante.

Método 1: CVD Térmico (Activado por Calor)

Este es el enfoque clásico. La energía se suministra simplemente calentando el sustrato a una temperatura muy alta, a menudo varios cientos de grados Celsius.

Este calor intenso proporciona la energía de activación requerida para que las moléculas reactivas rompan sus enlaces y reaccionen en la superficie del sustrato.

Método 2: CVD Asistido por Plasma (PECVD)

El PECVD utiliza una fuente de energía diferente para evitar temperaturas extremadamente altas. En lugar de depender únicamente del calor, utiliza un campo eléctrico o electromagnético para ionizar los gases reactivos, convirtiéndolos en un plasma.

Este plasma energizado contiene iones y radicales altamente reactivos que pueden facilitar la reacción química a temperaturas del sustrato mucho más bajas. Las técnicas específicas incluyen el plasma de microondas y los plasmas de arco de corriente continua (d.c.), que se utilizan a menudo para crear materiales avanzados como el diamante sintético.

Comprender las Compensaciones

Elegir un método CVD implica equilibrar los requisitos de su material, su sustrato y su resultado deseado. No existe un único método "mejor".

Temperatura y Compatibilidad del Sustrato

El requisito de calor intenso del CVD Térmico lo hace inadecuado para sustratos sensibles a la temperatura como plásticos o ciertos componentes electrónicos, que podrían dañarse o destruirse.

El PECVD es la solución a este problema. Su capacidad para operar a temperaturas más bajas permite el recubrimiento exitoso de una gama mucho más amplia de materiales sin causar daños térmicos.

Calidad y Control de la Película

Las altas temperaturas en el CVD Térmico a menudo producen películas que son altamente puras, densas y cristalinas, lo cual es ideal para muchas aplicaciones de alto rendimiento.

Aunque el PECVD es más versátil, la química compleja dentro del plasma a veces puede introducir impurezas o resultar en una estructura de película menos ordenada. Sin embargo, también ofrece un control único sobre las propiedades de la película.

Tomar la Decisión Correcta para su Objetivo

Las necesidades específicas de su aplicación dictarán el enfoque CVD correcto.

- Si su enfoque principal son las películas cristalinas de alta pureza y su sustrato puede soportar altas temperaturas: El CVD Térmico tradicional es a menudo el método más directo y efectivo.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura como polímeros o electrónica compleja: El CVD Asistido por Plasma (PECVD) es la opción necesaria para prevenir daños.

- Si su enfoque principal es el crecimiento de materiales avanzados o especializados como el diamante sintético: Las variantes específicas de PECVD, como el CVD de plasma de microondas, son el estándar de la industria.

En última instancia, seleccionar el método CVD correcto se trata de elegir la fuente de energía adecuada para controlar con precisión la creación de su material.

Tabla Resumen:

| Método | Fuente de Energía | Temperatura Típica | Ventaja Clave | Ideal Para |

|---|---|---|---|---|

| CVD Térmico | Calor Intenso | Alta (Varios 100°C) | Películas cristalinas densas y de alta pureza | Sustratos que pueden soportar altas temperaturas |

| CVD Asistido por Plasma (PECVD) | Gas Ionizado (Plasma) | Baja a Moderada | Recubre materiales sensibles a la temperatura | Polímeros, electrónica compleja, materiales avanzados como el diamante |

¿Listo para determinar el método CVD óptimo para su aplicación específica?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus necesidades de deposición. Ya sea que requiera la precisión a alta temperatura de los sistemas CVD Térmicos o las capacidades versátiles a baja temperatura del PECVD, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para lograr una calidad superior de película delgada y proteger sus sustratos.

Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el mecanismo de crecimiento del grafeno? Dominando la CVD para una producción de alta calidad y gran superficie

- ¿Cuál es la función principal de un generador de gas externo en el proceso CVD? Optimizar la precisión y el crecimiento del recubrimiento

- ¿Cuál es la tasa de deposición de LPCVD? Comprendiendo la compensación para una calidad de película superior

- ¿Cómo se forma el plasma en la pulverización catódica por RF? Descifrando el proceso para materiales aislantes

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cuáles son las características de la deposición física de vapor? Logre recubrimientos de película delgada duraderos y de alta pureza

- ¿Cuál es el proceso de HDP CVD? Dominando el relleno de huecos sin vacíos para la fabricación de semiconductores

- ¿Cómo afecta la deposición física de vapor al medio ambiente? Una alternativa más limpia a la deposición química de vapor