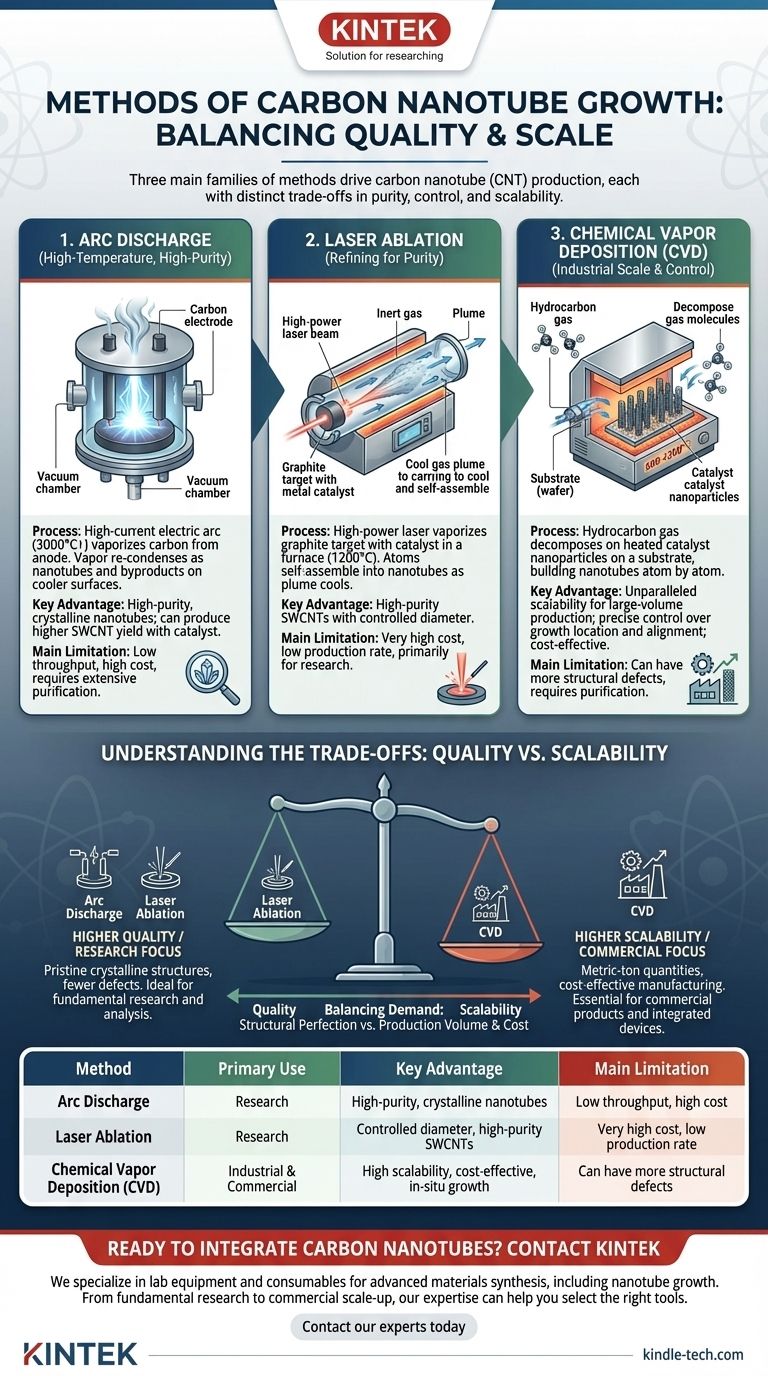

En esencia, los nanotubos de carbono se cultivan principalmente utilizando tres familias distintas de métodos: Descarga de Arco, Ablación Láser y Deposición Química de Vapor (CVD). Mientras que los dos primeros son técnicas de evaporación a alta temperatura excelentes para producir material de alta calidad para la investigación, la CVD es el método industrial dominante debido a su escalabilidad inigualable y control sobre el proceso de crecimiento.

La elección de un método de crecimiento de nanotubos es una decisión de ingeniería crítica, que equilibra las demandas competitivas de perfección estructural, volumen de producción y costo. Si bien los métodos más antiguos producen nanotubos prístinos, la Deposición Química de Vapor (CVD) es el caballo de batalla que hace posibles la mayoría de las aplicaciones modernas de nanotubos.

Los Métodos de Alta Temperatura y Alta Pureza

Los primeros métodos para crear nanotubos de carbono (NTC) implicaron la vaporización de carbono sólido a temperaturas extremadamente altas. Estas técnicas todavía se utilizan en entornos de investigación donde la pureza del material es primordial.

Descarga de Arco: El Método de Descubrimiento Original

Esta técnica implica crear un arco eléctrico de alta corriente entre dos electrodos de carbono en una atmósfera de gas inerte. El calor intenso, que alcanza más de 3000 °C, vaporiza el carbono del electrodo positivo (ánodo).

El carbono vaporizado luego se recon densa en las superficies más frías del reactor, formando una mezcla de nanotubos y otros subproductos de carbono como carbono amorfo y fullerenos.

Al incluir un catalizador metálico (como níquel o cobalto) en el ánodo, el proceso se puede ajustar para producir un mayor rendimiento de nanotubos de carbono de pared simple (SWCNT). Sin él, los nanotubos de pared múltiple (MWCNT) son el producto principal.

Ablación Láser: Refinando para la Pureza

La ablación láser es un refinamiento del mismo principio básico. En lugar de un arco eléctrico, se dirige un haz láser de alta potencia a un objetivo de grafito que contiene una pequeña cantidad de catalizador metálico.

El proceso tiene lugar en un horno tubular a altas temperaturas (alrededor de 1200 °C). El pulso láser vaporiza el objetivo, creando una columna de átomos de carbono y catalizador que luego son arrastrados por un flujo de gas inerte.

A medida que la columna se enfría, los átomos se autoensamblan en nanotubos. Este método es conocido por producir un alto rendimiento de SWCNT de alta pureza con un diámetro controlado, pero su alto costo y baja tasa de producción lo limitan casi exclusivamente a la investigación.

Deposición Química de Vapor (CVD): El Camino a la Escala Industrial

La CVD es fundamentalmente diferente de los métodos de vaporización. Es una técnica "de abajo hacia arriba" que construye nanotubos átomo por átomo sobre una superficie, lo que la convierte en el método más versátil y escalable con diferencia.

El Principio Central: Descomposición Catalítica

En un proceso de CVD, un sustrato recubierto con una capa delgada de nanopartículas catalizadoras (típicamente hierro, cobalto o níquel) se calienta en un horno.

Luego se introduce en el reactor un gas que contiene carbono, conocido como materia prima de hidrocarburo (como metano, etileno o acetileno).

A temperaturas entre 600 y 1200 °C, las nanopartículas catalizadoras "rompen" las moléculas de hidrocarburo, y los átomos de carbono se precipitan para formar la estructura cilíndrica del nanotubo.

Por Qué la CVD Domina la Producción Comercial

La principal ventaja de la CVD es la escalabilidad. El proceso se puede escalar a reactores industriales grandes para producir nanotubos en cantidades de toneladas métricas.

Además, la CVD ofrece un control inigualable. Al crear patrones del catalizador en un sustrato, los ingenieros pueden cultivar nanotubos en ubicaciones específicas. Esto permite la creación de "bosques de NTC" verticalmente alineados, que son cruciales para aplicaciones en interfaces térmicas, electrónica y sensores.

Variaciones Clave de CVD

La flexibilidad de la CVD ha dado lugar a varias versiones especializadas. La CVD Mejorada por Plasma (PECVD), por ejemplo, utiliza un campo eléctrico para crear un plasma, lo que ayuda a descomponer el gas hidrocarburo a temperaturas más bajas y promueve el crecimiento de nanotubos alineados verticalmente.

Comprender las Compensaciones: Calidad frente a Escalabilidad

Ningún método es universalmente superior; la mejor opción depende enteramente de la aplicación prevista. La decisión es una compensación entre la calidad estructural de los nanotubos y el costo y volumen de producción.

Pureza y Defectos Estructurales

La descarga de arco y la ablación láser generalmente producen nanotubos con mayor calidad cristalina y menos defectos estructurales. Sin embargo, el material resultante es un "hollín" crudo que requiere una purificación extensa y costosa para eliminar el catalizador y el carbono amorfo.

Los nanotubos cultivados por CVD pueden tener más defectos y a menudo contienen partículas de catalizador encapsuladas. Si bien la purificación sigue siendo necesaria para muchas aplicaciones, el proceso es generalmente más sencillo para lotes grandes.

Costo y Rendimiento

Esta es la distinción más clara. La descarga de arco y la ablación láser son procesos de bajo rendimiento y alta energía. Son costosos y no son adecuados para producir las cantidades necesarias para productos comerciales como compuestos o electrodos de baterías.

La CVD es el líder indiscutible en la fabricación rentable y de gran volumen. Es el único método que puede producir nanotubos a un precio y escala que hacen que las aplicaciones comerciales sean económicamente viables.

Control y Crecimiento In Situ

La capacidad de la CVD para cultivar nanotubos directamente sobre un sustrato es una ventaja única y poderosa. Este crecimiento in situ es esencial para fabricar dispositivos integrados en la industria de semiconductores o para crear materiales compuestos avanzados donde los nanotubos crecen directamente sobre las fibras de refuerzo. Los otros métodos solo producen un polvo que debe mezclarse más tarde.

Tomar la Decisión Correcta para su Aplicación

Elegir un método de síntesis requiere una comprensión clara de su objetivo final. Las propiedades requeridas para un experimento de investigación universitaria son muy diferentes de las necesarias para un producto comercial.

- Si su enfoque principal es la investigación fundamental sobre las propiedades prístinas de los nanotubos: La descarga de arco o la ablación láser proporcionarán las muestras de mayor calidad y más cristalinas para el análisis.

- Si su enfoque principal es el desarrollo de un producto comercial o una aplicación escalable: La Deposición Química de Vapor (CVD) es el único método industrialmente viable para la producción a gran escala y rentable.

- Si su enfoque principal es integrar NTC directamente en dispositivos electrónicos o compuestos avanzados: Un proceso de CVD basado en sustrato es el enfoque necesario para la colocación controlada y el crecimiento alineado.

Comprender estas compensaciones fundamentales entre calidad, escala y control es el primer paso para aprovechar eficazmente las notables propiedades de los nanotubos de carbono para su objetivo específico.

Tabla Resumen:

| Método | Uso Principal | Ventaja Clave | Limitación Principal |

|---|---|---|---|

| Descarga de Arco | Investigación | Nanotubos cristalinos de alta pureza | Bajo rendimiento, alto costo |

| Ablación Láser | Investigación | Diámetro controlado, SWCNT de alta pureza | Costo muy alto, baja tasa de producción |

| Deposición Química de Vapor (CVD) | Industrial y Comercial | Alta escalabilidad, rentable, crecimiento in situ | Puede tener más defectos estructurales |

¿Listo para integrar nanotubos de carbono en su investigación o desarrollo de productos?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para la síntesis de materiales avanzados, incluido el crecimiento de nanotubos. Ya sea que esté explorando investigación fundamental con muestras de alta pureza o escalando para la producción comercial con CVD, nuestra experiencia puede ayudarlo a seleccionar las herramientas adecuadas para su aplicación específica.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos de síntesis de nanotubos de su laboratorio y acelerar su proyecto desde el concepto hasta la realidad.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué es la CVD de metales? Una guía para el recubrimiento metálico de alta precisión para la electrónica

- ¿Cómo funciona el pulverizado catódico magnetrón? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué métodos se utilizan para activar los reactivos en un proceso CVD? Optimice la eficiencia de su deposición de película

- ¿Qué es el proceso de crecimiento por deposición química de vapor? Una guía para construir películas delgadas de alto rendimiento

- ¿Cuál es el gas inerte utilizado en el sputtering? Maximice la eficiencia de su deposición de película delgada

- ¿Cuáles son las unidades de la tasa de deposición? Dominando las métricas de espesor y masa para su proceso

- ¿Qué es una máquina de recubrimiento al vacío? Una guía para la deposición de películas delgadas de alto rendimiento

- ¿Qué es la deposición química de vapor en un horno CVD? Una guía para el crecimiento de películas delgadas de alta pureza