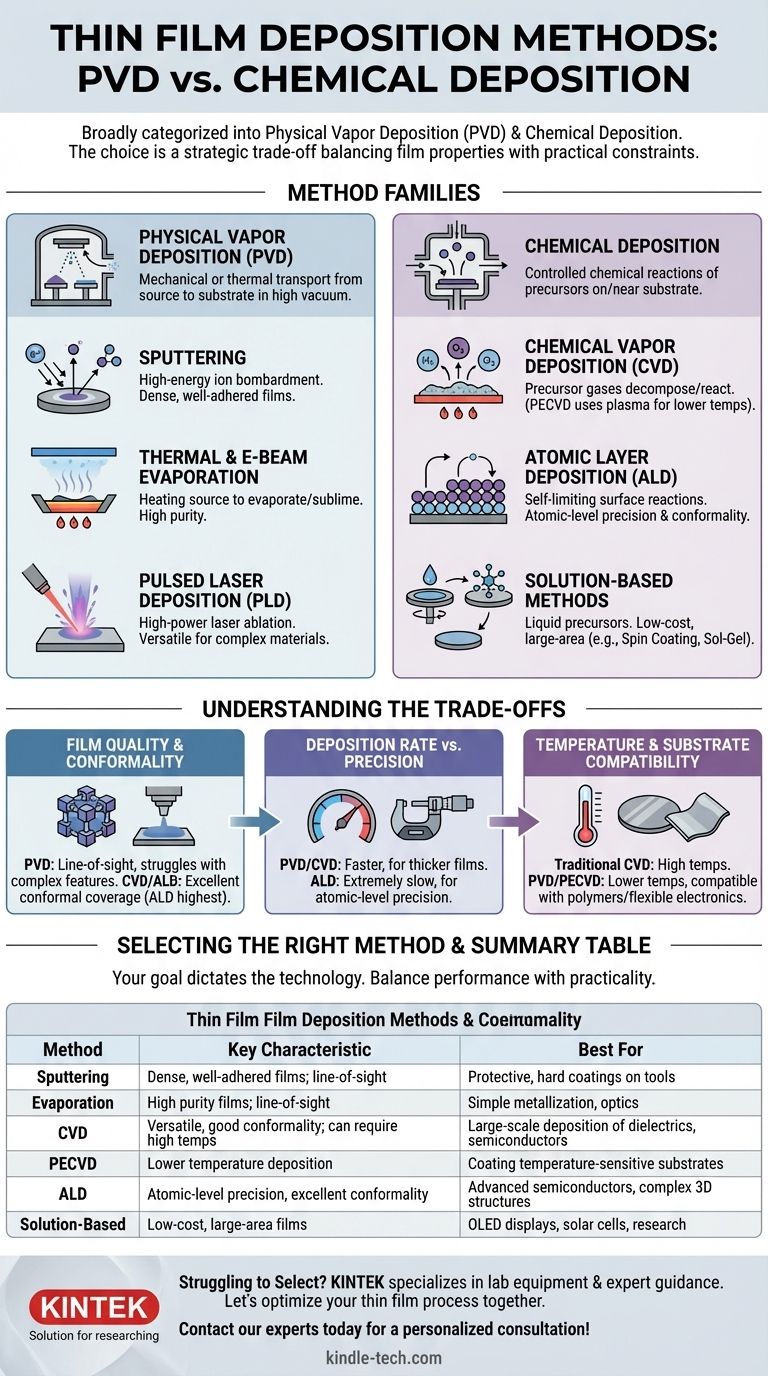

Los métodos principales para la deposición de películas delgadas se categorizan ampliamente en dos familias: Deposición Física de Vapor (PVD) y Deposición Química. En PVD, un material fuente se transfiere físicamente —al ser evaporado o pulverizado— sobre un sustrato dentro de un vacío. En contraste, los métodos químicos utilizan reacciones químicas, a menudo de gases precursores o soluciones, para crecer o formar una película en la superficie del sustrato. Técnicas más avanzadas como la Deposición de Capas Atómicas (ALD) refinan el enfoque químico para construir películas con precisión de una sola capa atómica.

La elección entre los métodos de deposición no se trata de encontrar la única técnica "mejor", sino de hacer una compensación estratégica. Su decisión debe equilibrar las propiedades requeridas de la película —como pureza, densidad y uniformidad— con las limitaciones prácticas como la velocidad de deposición, la sensibilidad a la temperatura del sustrato y el costo general.

Métodos de Deposición Física: Transferencia de Material Átomo por Átomo

Las técnicas de deposición física implican el transporte mecánico o térmico de material desde una fuente a un sustrato. Estos procesos casi siempre se realizan en un entorno de alto vacío para asegurar la pureza de la película resultante.

Pulverización Catódica (Sputtering)

La pulverización catódica es un proceso en el que un blanco sólido del material deseado es bombardeado con iones de alta energía, típicamente de un plasma como el argón. Esta colisión energética "desprende" físicamente átomos del blanco, que luego viajan a través de la cámara de vacío y se depositan sobre el sustrato, formando una película delgada. Es conocida por producir películas densas y bien adheridas.

Evaporación Térmica y por Haz de Electrones (E-beam)

Este método implica calentar un material fuente en alto vacío hasta que se evapora (para líquidos) o sublima (para sólidos). El vapor resultante viaja a través de la cámara y se condensa en un sustrato más frío. El calentamiento se puede realizar pasando una corriente a través de una barquilla resistiva que contiene el material (evaporación térmica) o utilizando un haz de electrones de alta energía enfocado (evaporación por haz de electrones).

Deposición por Láser Pulsado (PLD)

En PLD, un láser pulsado de alta potencia se enfoca en un blanco dentro de una cámara de vacío. La energía intensa ablaciona la superficie del blanco, creando una pluma de plasma que se expande y se deposita sobre el sustrato. Esta técnica es muy versátil para materiales complejos.

Métodos de Deposición Química: Construcción de Películas a partir de Reacciones

Los métodos químicos se basan en reacciones químicas controladas para crear la película delgada. Los materiales fuente, conocidos como precursores, se introducen y reaccionan en o cerca de la superficie del sustrato.

Deposición Química de Vapor (CVD)

CVD es una técnica fundamental donde los gases precursores se introducen en una cámara de reacción. Estos gases se descomponen o reaccionan en un sustrato calentado para formar la película sólida deseada. Una variante común, la CVD asistida por plasma (PECVD), utiliza un plasma para energizar los gases precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas.

Deposición de Capas Atómicas (ALD)

ALD es una forma especializada de CVD que construye películas una capa atómica a la vez. Utiliza una secuencia de reacciones químicas auto-limitantes, donde los gases precursores se pulsan en la cámara uno por uno. Este proceso ofrece un control sin precedentes sobre el espesor de la película y produce películas excepcionalmente uniformes y conformes, incluso en estructuras 3D altamente complejas.

Métodos Basados en Soluciones (Sol-Gel, Recubrimiento por Centrifugación)

Estos métodos implican la aplicación de un precursor líquido a un sustrato. En el recubrimiento por centrifugación, el sustrato se hace girar a alta velocidad para extender el líquido en una capa delgada y uniforme. En el proceso sol-gel, una solución química (el "sol") transita a una fase similar a un gel sobre el sustrato. Ambos suelen requerir un paso de calentamiento posterior para eliminar los solventes y solidificar la película final.

Comprendiendo las Compensaciones

Elegir el método correcto requiere comprender sus ventajas y limitaciones inherentes. La decisión casi siempre se reduce a equilibrar el rendimiento con la practicidad.

Calidad y Conformabilidad de la Película

Las técnicas PVD son de línea de visión, lo que significa que tienen dificultades para recubrir los lados y la parte inferior de características complejas. En contraste, CVD y especialmente ALD no son de línea de visión y proporcionan una excelente cobertura conforme, lo cual es esencial para la microelectrónica moderna. ALD ofrece la mayor conformabilidad y pureza posibles.

Velocidad de Deposición vs. Precisión

Existe una compensación directa entre la velocidad y el control. Los procesos PVD y CVD pueden depositar material relativamente rápido, lo que los hace adecuados para películas más gruesas, como recubrimientos protectores de herramientas. ALD es extremadamente lento en comparación, pero su precisión a nivel atómico es innegociable para la fabricación de los dispositivos semiconductores más avanzados.

Temperatura y Compatibilidad del Sustrato

La CVD tradicional a menudo requiere temperaturas muy altas para impulsar las reacciones químicas necesarias, lo que puede dañar sustratos sensibles. Los métodos PVD como la pulverización catódica y técnicas como PECVD pueden operar a temperaturas mucho más bajas, ampliando el rango de materiales compatibles, incluyendo polímeros y electrónica flexible.

Selección del Método Correcto para Su Aplicación

Su objetivo dicta la tecnología óptima. Utilice las siguientes pautas para reducir su elección:

- Si su enfoque principal son los recubrimientos protectores y duros en herramientas (por ejemplo, Ti-Al-N): Los métodos PVD como la pulverización catódica son el estándar de la industria por su alta densidad de película y fuerte adhesión.

- Si su enfoque principal son las películas uniformes y conformes para semiconductores avanzados: ALD es la elección definitiva por su precisión inigualable y su capacidad para recubrir topografías complejas.

- Si su enfoque principal es depositar una amplia gama de materiales, incluidos dieléctricos, a gran escala: CVD ofrece una excelente versatilidad y rendimiento para aplicaciones que no requieren precisión a nivel atómico.

- Si su enfoque principal son las películas de bajo costo y gran área para aplicaciones como pantallas OLED o células solares: Los métodos basados en soluciones como el recubrimiento por centrifugación o la pirólisis por pulverización pueden ser altamente efectivos y escalables.

En última instancia, la técnica de deposición ideal es una función directa del material, las propiedades requeridas de la película y el sustrato subyacente, convirtiendo una elección compleja en una clara decisión de ingeniería.

Tabla Resumen:

| Método | Categoría | Característica Clave | Mejor Para |

|---|---|---|---|

| Pulverización Catódica | Deposición Física de Vapor (PVD) | Películas densas y bien adheridas; línea de visión | Recubrimientos protectores y duros en herramientas |

| Evaporación | Deposición Física de Vapor (PVD) | Películas de alta pureza; línea de visión | Metalización simple, óptica |

| CVD | Deposición Química | Versátil, buena conformabilidad; puede requerir altas temperaturas | Deposición a gran escala de dieléctricos, semiconductores |

| PECVD | Deposición Química | Deposición a baja temperatura | Recubrimiento de sustratos sensibles a la temperatura |

| ALD | Deposición Química | Precisión a nivel atómico, excelente conformabilidad | Semiconductores avanzados, estructuras 3D complejas |

| Recubrimiento por Centrifugación / Sol-Gel | Basado en Soluciones | Películas de bajo costo y gran área | Pantallas OLED, células solares, investigación |

¿Tiene dificultades para seleccionar el método de deposición adecuado para las necesidades de su laboratorio?

Elegir entre PVD, CVD y ALD es una decisión crítica que impacta la calidad de su investigación, el rendimiento y el presupuesto. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con orientación experta.

Podemos ayudarle a navegar por las compensaciones para identificar la técnica perfecta para su aplicación específica, ya sea que requiera la precisión a nivel atómico de ALD para la investigación de semiconductores o los recubrimientos robustos y de alta densidad de PVD para la ciencia de materiales.

Optimicemos juntos su proceso de película delgada.

¡Contacte hoy a nuestros expertos para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

La gente también pregunta

- ¿Por qué se utiliza un portamuestras giratorio para la deposición de acero inoxidable? Logrando la máxima uniformidad del recubrimiento

- ¿Cuál es el rango de presión de LPCVD? Domine la clave para una conformabilidad de película superior

- ¿Qué es el método de deposición por solución química? Una guía para el recubrimiento de películas delgadas simple y rentable

- ¿Cómo afecta la presión a la tasa de deposición? Domine el equilibrio entre velocidad y calidad de la película

- ¿Cuáles son las ventajas de utilizar un sistema de deposición química de vapor a baja presión (LPCVD)? Master Nanorecubrimientos de BN sobre LATP

- ¿Qué es la nueva tecnología de deposición química de vapor? Innovaciones en pureza, control y rendimiento

- ¿Cuánto tiempo lleva la pirólisis de biocarbón? De segundos a días, aquí está el porqué

- ¿Qué tan caro es el recubrimiento DLC? Comprenda el costo del acabado premium de alto rendimiento