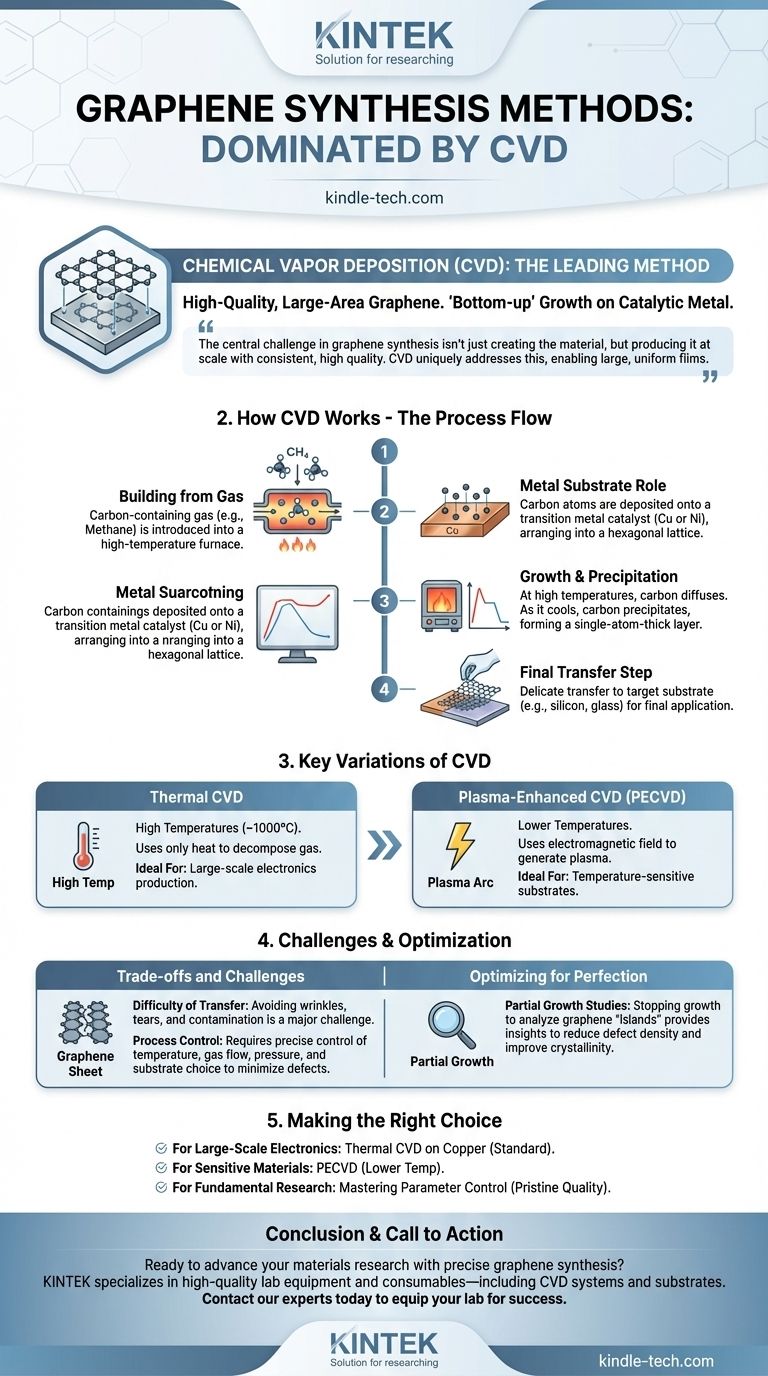

En esencia, la síntesis de grafeno de alta calidad y gran área para aplicaciones prácticas está dominada por un método conocido como Deposición Química de Vapor (CVD). Esta técnica "de abajo hacia arriba" permite el crecimiento controlado de láminas de grafeno de una o pocas capas sobre un sustrato metálico catalítico, que luego puede transferirse para su uso en electrónica y otros materiales avanzados.

El desafío central en la síntesis de grafeno no es solo crear el material, sino producirlo a escala con una calidad consistente y alta. La CVD se ha convertido en el método líder porque aborda de manera única este desafío, permitiendo el crecimiento de películas grandes y uniformes adecuadas para aplicaciones comerciales y de investigación.

Cómo funciona la Deposición Química de Vapor (CVD)

La CVD es un proceso que construye un material átomo por átomo a partir de un estado gaseoso sobre una superficie sólida. Para el grafeno, esto implica el uso de un gas a base de carbono y un catalizador metálico.

El Principio Central: Construir a partir de Gas

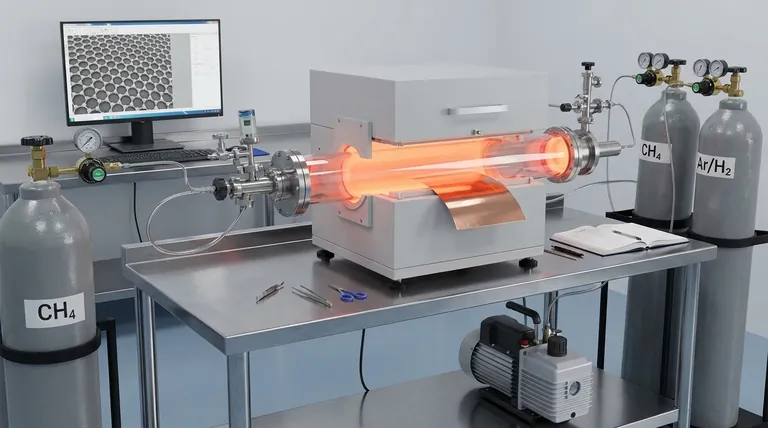

El proceso comienza introduciendo un gas que contiene carbono, más comúnmente metano (CH₄), en un horno de alta temperatura. El calor descompone las moléculas de gas, liberando átomos de carbono individuales.

El Papel del Sustrato Metálico

Estos átomos de carbono libres se depositan sobre un sustrato, típicamente una lámina hecha de un metal de transición como cobre (Cu) o níquel (Ni). Esta lámina metálica actúa como catalizador, proporcionando una superficie donde los átomos de carbono pueden organizarse en la estructura de celosía hexagonal del grafeno.

El Proceso de Crecimiento y Precipitación

A altas temperaturas, los átomos de carbono se difunden dentro o sobre la superficie del metal. A medida que el sistema se enfría, la solubilidad del carbono en el metal disminuye, forzando a los átomos de carbono a precipitarse y formar una capa continua de grafeno de un solo átomo de espesor sobre la superficie de la lámina.

El Paso Final de Transferencia

Una vez que se ha formado la película de grafeno sobre el metal, debe transferirse cuidadosamente a un sustrato objetivo (como silicio o vidrio) para su aplicación final. Este paso delicado es una de las partes más críticas de todo el proceso.

Variaciones Clave del Método CVD

Aunque el principio sigue siendo el mismo, existen dos tipos principales de CVD utilizados para la síntesis de grafeno, que difieren principalmente en cómo suministran la energía para la reacción química.

CVD Térmica

Este es el enfoque más común. Se basa puramente en altas temperaturas (a menudo alrededor de 1000°C) para descomponer el gas fuente de carbono e impulsar el proceso de deposición.

CVD Mejorada por Plasma (PECVD)

Este método utiliza un campo electromagnético para generar plasma, un gas ionizado. El plasma altamente reactivo facilita las reacciones químicas a temperaturas mucho más bajas, lo que puede ser una ventaja cuando se trabaja con materiales sensibles a la temperatura.

Comprensión de las Compensaciones y Desafíos

Si bien la CVD es el método más prometedor para la producción escalable de grafeno, no está exento de complejidades y limitaciones.

La Dificultad de la Transferencia

Mover una lámina de material de un solo átomo de espesor desde la lámina de crecimiento metálica a un sustrato final sin introducir arrugas, desgarros o contaminación es un desafío de ingeniería significativo. La calidad de este paso de transferencia puede definir en última instancia el rendimiento del dispositivo final.

El Control del Proceso es Crítico

La calidad final del grafeno es muy sensible a los parámetros de síntesis. Factores como la temperatura, la velocidad de flujo del gas, la presión y la elección del sustrato metálico deben controlarse con precisión para minimizar los defectos y lograr el número deseado de capas de grafeno.

Optimización para la Perfección

Los investigadores utilizan técnicas como los estudios de crecimiento parcial para perfeccionar el proceso. Al detener el crecimiento antes de que se forme una lámina completa, pueden analizar cómo nuclean y se fusionan las "islas" de grafeno individuales, proporcionando información necesaria para reducir la densidad de defectos y mejorar la cristalinidad.

Tomar la Decisión Correcta para su Objetivo

Comprender los matices de la síntesis de grafeno es clave para aplicarlo eficazmente.

- Si su enfoque principal es la producción a gran escala para electrónica: La CVD térmica sobre lámina de cobre es el estándar industrial establecido, proporcionando el mejor equilibrio entre calidad y uniformidad de área grande.

- Si su enfoque principal es integrar el grafeno con materiales sensibles a la temperatura: La CVD mejorada por plasma (PECVD) es la opción superior, ya que sus temperaturas de funcionamiento más bajas evitan daños al sustrato subyacente.

- Si su enfoque principal es la investigación fundamental sobre la calidad del material: Dominar el control de los parámetros de CVD a través de estudios de crecimiento parcial es esencial para producir grafeno prístino de cristal único.

En última instancia, controlar la síntesis de grafeno es el primer y más crítico paso para aprovechar sus extraordinarias propiedades para la tecnología futura.

Tabla Resumen:

| Método | Característica Clave | Ideal Para |

|---|---|---|

| CVD Térmica | Crecimiento a alta temperatura (~1000°C) | Producción de electrónica a gran escala |

| CVD Mejorada por Plasma (PECVD) | Crecimiento a menor temperatura usando plasma | Sustratos sensibles a la temperatura |

¿Listo para avanzar en su investigación de materiales con una síntesis de grafeno precisa? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad—incluidos los sistemas CVD y los sustratos—en los que confían los investigadores e ingenieros para producir grafeno superior. Nuestra experiencia apoya su trabajo desde el desarrollo hasta la producción escalable. Contacte a nuestros expertos hoy mismo para discutir cómo podemos equipar su laboratorio para el éxito.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD