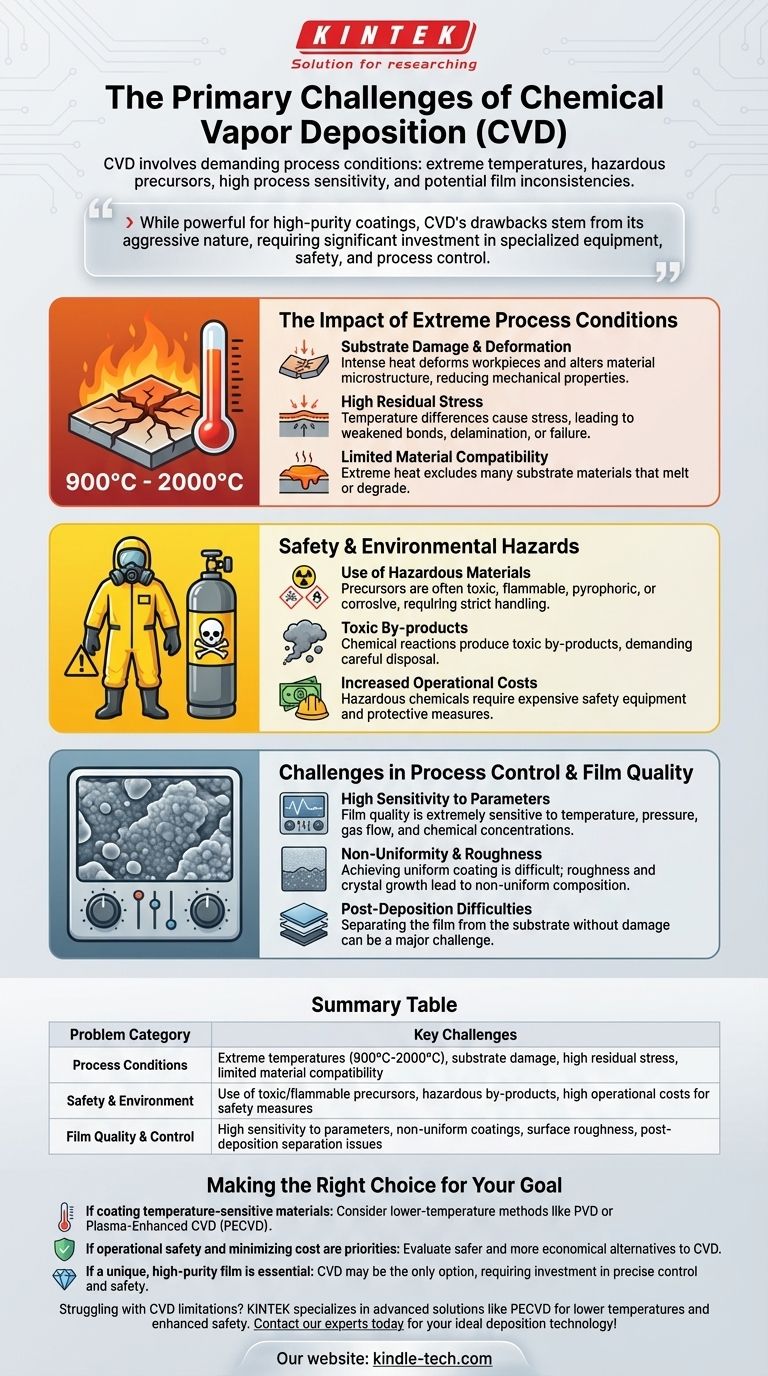

Los principales desafíos de la deposición química de vapor (CVD) radican en sus exigentes condiciones de proceso. Los problemas clave incluyen la necesidad de temperaturas extremadamente altas, el uso de materiales precursores tóxicos o inflamables, una sensibilidad significativa del proceso y posibles inconsistencias en la calidad final de la película. Estos factores crean considerables obstáculos operativos, de seguridad y de compatibilidad de materiales.

Si bien es una técnica excepcionalmente poderosa para crear recubrimientos de alto rendimiento y alta pureza, los inconvenientes fundamentales del CVD se derivan de su naturaleza química agresiva. Esto requiere una inversión significativa en equipos especializados, protocolos de seguridad y control de procesos para mitigar los riesgos tanto para el sustrato como para el operador.

El impacto de las condiciones extremas del proceso

Las limitaciones más significativas del CVD a menudo surgen de su dependencia de altas temperaturas, que pueden oscilar entre 900 °C y 2000 °C. Esta energía térmica es necesaria para impulsar las reacciones químicas, pero también introduce varios problemas.

Daño y deformación del sustrato

Este calor intenso puede deformar fácilmente la pieza de trabajo o el sustrato que se está recubriendo.

Esta exposición a altas temperaturas también puede alterar la microestructura del material del sustrato, lo que podría reducir sus propiedades mecánicas y su integridad general.

Alto estrés residual

La diferencia de temperatura significativa entre el proceso de deposición y la temperatura ambiente puede provocar una alta tensión residual dentro del recubrimiento y en la interfaz con el sustrato.

Esta tensión puede debilitar la unión entre el recubrimiento y el sustrato, lo que a veces provoca deslaminación o fallo.

Compatibilidad limitada de materiales

El calor extremo limita severamente los tipos de materiales que se pueden utilizar como sustratos.

Muchos materiales no pueden soportar las temperaturas requeridas sin fundirse, deformarse o degradarse, lo que hace que el CVD no sea adecuado para una amplia gama de aplicaciones.

Peligros de seguridad y medioambientales

El CVD se basa en productos químicos precursores volátiles para suministrar el material de deposición. La naturaleza de estos productos químicos es una fuente importante de preocupación.

Uso de materiales peligrosos

Muchos de los materiales de origen (precursores) y los gases reactivos utilizados en el CVD son altamente tóxicos, inflamables, pirofóricos o corrosivos.

Esto requiere un manejo y almacenamiento cuidadosos de los materiales, y un diseño de sistema robusto para prevenir fugas y garantizar la seguridad del operador, lo cual es una preocupación menor en procesos como la deposición física de vapor (PVD).

Subproductos tóxicos

Las reacciones químicas que ocurren durante la deposición a menudo producen subproductos tóxicos. Estos deben manipularse y eliminarse con cuidado, lo que hace que el proceso sea menos respetuoso con el medio ambiente que algunas alternativas.

Aumento de los costes operativos

La naturaleza peligrosa de los productos químicos requiere una inversión adicional en equipos de seguridad y protección. Esto, combinado con el alto coste del propio equipo de CVD, puede hacer que el proceso sea caro de implementar y operar de forma segura.

Desafíos en el control del proceso y la calidad de la película

Lograr un recubrimiento perfecto y uniforme con CVD requiere una gestión precisa de una compleja interacción de factores.

Alta sensibilidad a los parámetros

La calidad de la película final es extremadamente sensible a los parámetros del proceso, como la temperatura, la presión, los caudales de gas y las concentraciones químicas.

Si alguno de estos factores no se controla con alta precisión, puede resultar en una película de mala calidad o incluso en un fallo completo del proceso de deposición.

No uniformidad y rugosidad

Puede ser difícil depositar una película perfectamente uniforme sobre un sustrato grande, especialmente con materiales complejos como el grafeno.

Además, la superficie de un recubrimiento CVD a menudo presenta una rugosidad que evoluciona con el grosor de la película, y su estructura de grano puede exhibir una composición no uniforme debido al proceso de crecimiento cristalino.

Dificultades posteriores a la deposición

Para algunas aplicaciones, como la producción de láminas de grafeno independientes, separar la película depositada del sustrato catalizador sin causar daños o introducir impurezas es un desafío técnico importante.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar CVD depende de equilibrar sus poderosas capacidades frente a sus importantes inconvenientes.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: El CVD estándar de alta temperatura no es adecuado, y debe priorizar métodos a menor temperatura como PVD o CVD asistido por plasma (PECVD).

- Si su enfoque principal es la seguridad operativa y la minimización de costes: Los materiales peligrosos y el equipo especializado requeridos para el CVD exigen una cuidadosa consideración de alternativas que puedan ofrecer un proceso más seguro y económico.

- Si su enfoque principal es crear una película única y de alta pureza que lo exija: El CVD puede ser la única opción viable, pero el éxito requiere invertir fuertemente en un control de proceso preciso y protocolos de seguridad rigurosos.

Comprender estas limitaciones inherentes es el primer paso para seleccionar la tecnología de deposición adecuada para su aplicación específica.

Tabla de resumen:

| Categoría del problema | Desafíos clave |

|---|---|

| Condiciones del proceso | Temperaturas extremas (900°C-2000°C), daño al sustrato, alta tensión residual, compatibilidad limitada de materiales |

| Seguridad y medio ambiente | Uso de precursores tóxicos/inflamables, subproductos peligrosos, altos costes operativos para medidas de seguridad |

| Calidad y control de la película | Alta sensibilidad a los parámetros, recubrimientos no uniformes, rugosidad superficial, problemas de separación posterior a la deposición |

¿Tiene problemas con las limitaciones del CVD para las necesidades de recubrimiento de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones avanzadas como sistemas de CVD asistido por plasma (PECVD) que operan a temperaturas más bajas con mayor seguridad. Nuestra experiencia le ayuda a lograr películas de alta pureza sin los inconvenientes típicos del CVD. ¡Contacte con nuestros expertos hoy mismo para encontrar la tecnología de deposición ideal para su aplicación específica!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el método de deposición por capas? Una guía sobre las técnicas de película delgada PVD vs. CVD

- ¿Cuáles son los métodos físicos para la síntesis y la deposición de películas delgadas? Elija la técnica PVD adecuada

- ¿Cuál es el principio del proceso CVD? Cultivo de materiales de alto rendimiento a partir de gas

- ¿Cuáles son las ventajas de la deposición química de vapor? Consiga películas delgadas superiores para su laboratorio

- ¿Qué es CVD en tecnología? Una guía sobre la deposición química de vapor para materiales avanzados

- ¿Qué es la deposición química de vapor a baja presión? Logre una uniformidad de película superior para estructuras complejas

- ¿Cuál es la función de un reactor CVD de alta temperatura en el recubrimiento TiN/TiC? Optimizar la durabilidad y dureza de las herramientas

- ¿Qué gases se utilizan típicamente en el proceso de Deposición Química de Vapor de Plasma de Alta Densidad (HDP-CVD)? Optimice su Deposición de Películas