Los riesgos principales del tratamiento térmico se dividen en tres categorías: comprometer la integridad del propio material, crear peligros operativos para el equipo y el personal, e incurrir en pérdidas financieras significativas por piezas fallidas. Si bien el tratamiento térmico es una herramienta poderosa para mejorar las propiedades físicas de materiales como el acero, un proceso controlado de manera inadecuada puede conducir a la degradación de la superficie, cambios químicos e incluso a una falla estructural catastrófica.

El peligro central de cualquier proceso de tratamiento térmico es la pérdida de control. Ya sea una atmósfera gestionada incorrectamente o un perfil de temperatura erróneo, la desviación de los parámetros precisos es lo que transforma un proceso beneficioso en una fuente de falla de material y riesgo operativo.

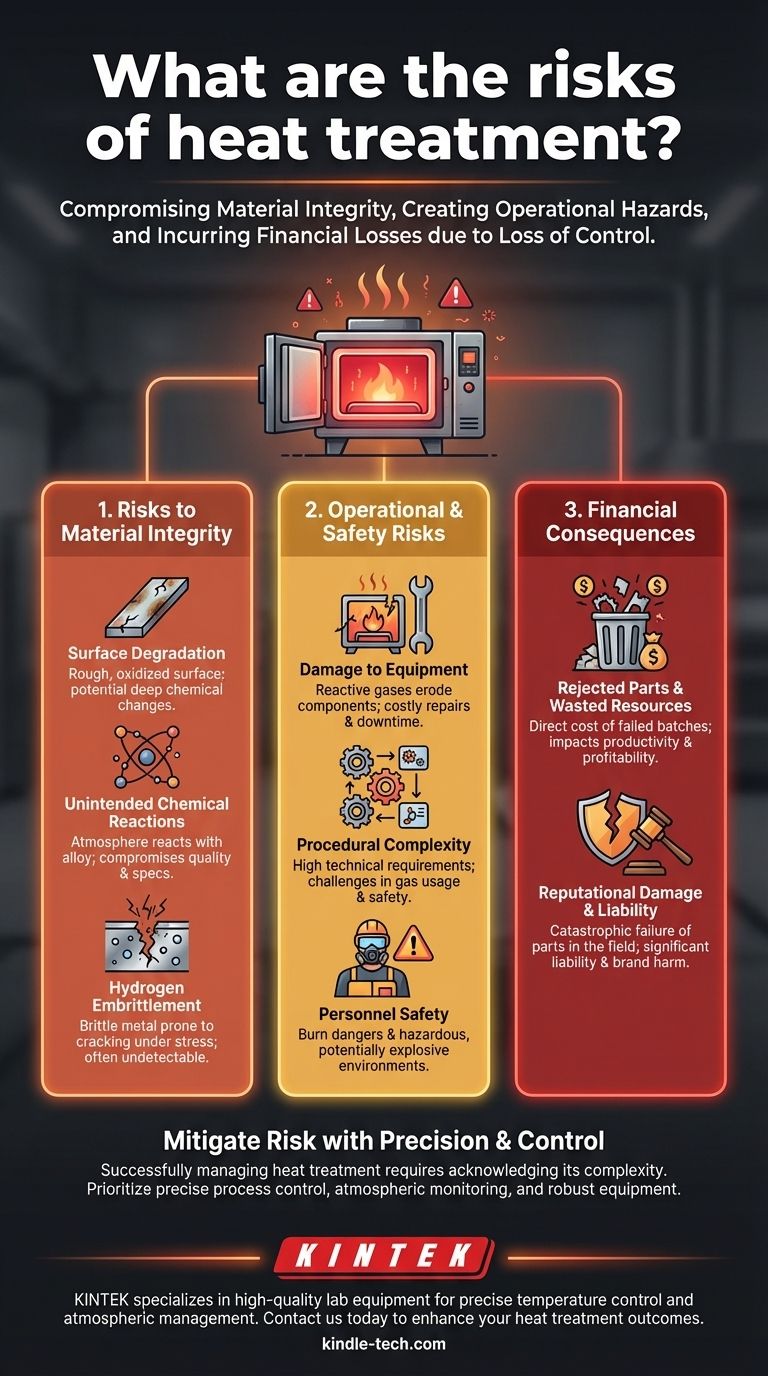

Las tres categorías de riesgo del tratamiento térmico

El tratamiento térmico no es un proceso único, sino una gama de técnicas, cada una con un perfil de riesgo único. Los peligros más significativos a menudo surgen al usar atmósferas controladas, que son necesarias para lograr propiedades específicas del material pero introducen una complejidad adicional.

Categoría 1: Riesgos para la integridad del material

El propósito de todo tratamiento térmico es mejorar un material, pero un proceso defectuoso puede lograr exactamente lo contrario, introduciendo debilidades nuevas y a menudo ocultas.

Degradación de la superficie

Una atmósfera controlada incorrectamente puede resultar en una superficie rugosa, no brillante y oxidada en la pieza de trabajo. Esto no solo afecta la calidad estética, sino que también puede ser un indicador de cambios químicos más serios debajo de la superficie.

Reacciones químicas no deseadas

La atmósfera dentro de un horno de tratamiento térmico puede reaccionar con la aleación metálica. Esto puede comprometer su calidad y rendimiento, lo que lleva a una pieza que no cumple con las especificaciones de ingeniería requeridas.

Fragilización por hidrógeno

Un riesgo específico y grave para ciertos tipos de acero es la fragilización por hidrógeno. Cuando se trata en una atmósfera con un alto contenido de hidrógeno, el metal puede volverse quebradizo y propenso a agrietarse bajo tensión, un defecto peligroso y a menudo indetectable.

Categoría 2: Riesgos operativos y de seguridad

Los equipos y entornos involucrados en el tratamiento térmico presentan su propio conjunto de desafíos que requieren una experiencia e inversión significativas para gestionar.

Daño al equipo

Los gases reactivos utilizados en atmósferas controladas pueden causar erosión y daño a los componentes del horno, particularmente a los elementos calefactores eléctricos. Una reacción incontrolada puede provocar reparaciones costosas y un tiempo de inactividad significativo.

Complejidad del procedimiento

Los sistemas de atmósfera controlada son complejos. Demandan una gran inversión inicial, tienen altos requisitos técnicos operativos y presentan desafíos en el uso de gas, protocolos de seguridad y procesamiento de recuperación de gas.

Seguridad del personal

El riesgo más inmediato es para las personas que operan el equipo. Más allá del peligro obvio de quemaduras por contacto con calor extremo, una atmósfera de horno gestionada incorrectamente puede crear un ambiente peligroso o incluso explosivo, lo que representa una amenaza directa de lesiones graves.

Categoría 3: Las consecuencias financieras del fracaso

Cuando el tratamiento térmico sale mal, el impacto financiero puede extenderse mucho más allá del costo de una sola pieza.

Piezas rechazadas y recursos desperdiciados

El costo más directo es la pérdida de la pieza en sí. Un solo lote fallido representa un desperdicio completo de materiales, energía y tiempo, lo que afecta directamente la productividad y la rentabilidad.

Daño a la reputación y responsabilidad

El escenario más peligroso ocurre cuando una pieza debilitada pasa la inspección y es utilizada por un cliente. La falla de dicho componente en el campo puede tener consecuencias catastróficas, lo que lleva a una responsabilidad financiera significativa y un daño irreparable a la reputación de su empresa.

Comprender las compensaciones

La decisión de utilizar el tratamiento térmico, especialmente con una atmósfera controlada, es un acto de equilibrio. Los beneficios de una mayor resistencia, durabilidad y propiedades mecánicas específicas deben sopesarse frente a los riesgos inherentes.

El mito de un proceso de "configurar y olvidar"

El tratamiento térmico no es una tarea automatizada simple. Requiere un monitoreo constante y una profunda experiencia técnica para garantizar que la atmósfera y la temperatura se mantengan dentro de tolerancias precisas durante todo el ciclo.

El dilema del control de la atmósfera

Si bien una atmósfera controlada es esencial para prevenir la oxidación y lograr resultados superiores, también es la fuente de la mayor complejidad y riesgo. La elección de usar una requiere un compromiso de invertir en el equipo adecuado y en operadores altamente calificados.

Idoneidad del material y del proceso

No todos los materiales o piezas son adecuados para cada tipo de tratamiento térmico. Intentar tratar una aleación incompatible en una atmósfera específica puede garantizar el fracaso, lo que hace que el conocimiento de la ciencia de los materiales sea un requisito previo crítico.

Cómo mitigar el riesgo para su proyecto

Su estrategia para gestionar estos riesgos depende completamente de su objetivo principal y de su tolerancia a la complejidad y la inversión.

- Si su enfoque principal es lograr el máximo rendimiento del material: Invierta fuertemente en un control de proceso preciso, monitoreo atmosférico en tiempo real y pruebas rigurosas después del tratamiento para prevenir defectos químicos y estructurales.

- Si su enfoque principal es la seguridad operativa y la rentabilidad: Priorice equipos robustos y bien mantenidos, capacitación integral del operador y una comprensión clara de los altos costos iniciales y continuos asociados con el tratamiento térmico avanzado.

- Si está tratando con componentes críticos de alta tensión: Implemente controles de calidad redundantes y métodos de prueba no destructivos diseñados específicamente para detectar problemas como la fragilización por hidrógeno antes de que una pieza salga de sus instalaciones.

En última instancia, la gestión exitosa de los riesgos del tratamiento térmico proviene de reconocer su complejidad y tratarlo como la disciplina de ingeniería precisa que es.

Tabla resumen:

| Categoría de riesgo | Peligros clave |

|---|---|

| Integridad del material | Degradación de la superficie, reacciones químicas no deseadas, fragilización por hidrógeno |

| Seguridad operativa | Daño al equipo, complejidad del procedimiento, riesgos de lesiones al personal |

| Impacto financiero | Rechazo de piezas, recursos desperdiciados, daño a la reputación, responsabilidad |

Asegúrese de que su proceso de tratamiento térmico sea seguro y eficaz. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, proporcionando soluciones fiables para un control preciso de la temperatura y la gestión atmosférica. Nuestra experiencia le ayuda a mitigar riesgos, proteger sus materiales y mantener la seguridad operativa. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y mejorar los resultados de su tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de procesos de tratamiento térmico para el acero? Adapte la resistencia, la dureza y la tenacidad

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado