En esencia, garantizar la seguridad en el tratamiento térmico requiere un enfoque sistemático para gestionar tres categorías distintas de riesgo. Estas incluyen peligros térmicos graves por altas temperaturas, peligros atmosféricos por los gases utilizados para controlar el proceso y peligros mecánicos o eléctricos derivados del equipo en sí. Un plan de seguridad integral debe abordar las tres áreas para prevenir lesiones y fallos operativos.

La idea más crítica para la seguridad en el tratamiento térmico es que los riesgos más peligrosos —como la exposición a gases tóxicos o la asfixia por gases inertes— a menudo son invisibles. Un programa de seguridad exitoso prioriza los controles de ingeniería para gestionar estos peligros atmosféricos, en lugar de depender únicamente del equipo de protección personal para prevenir quemaduras.

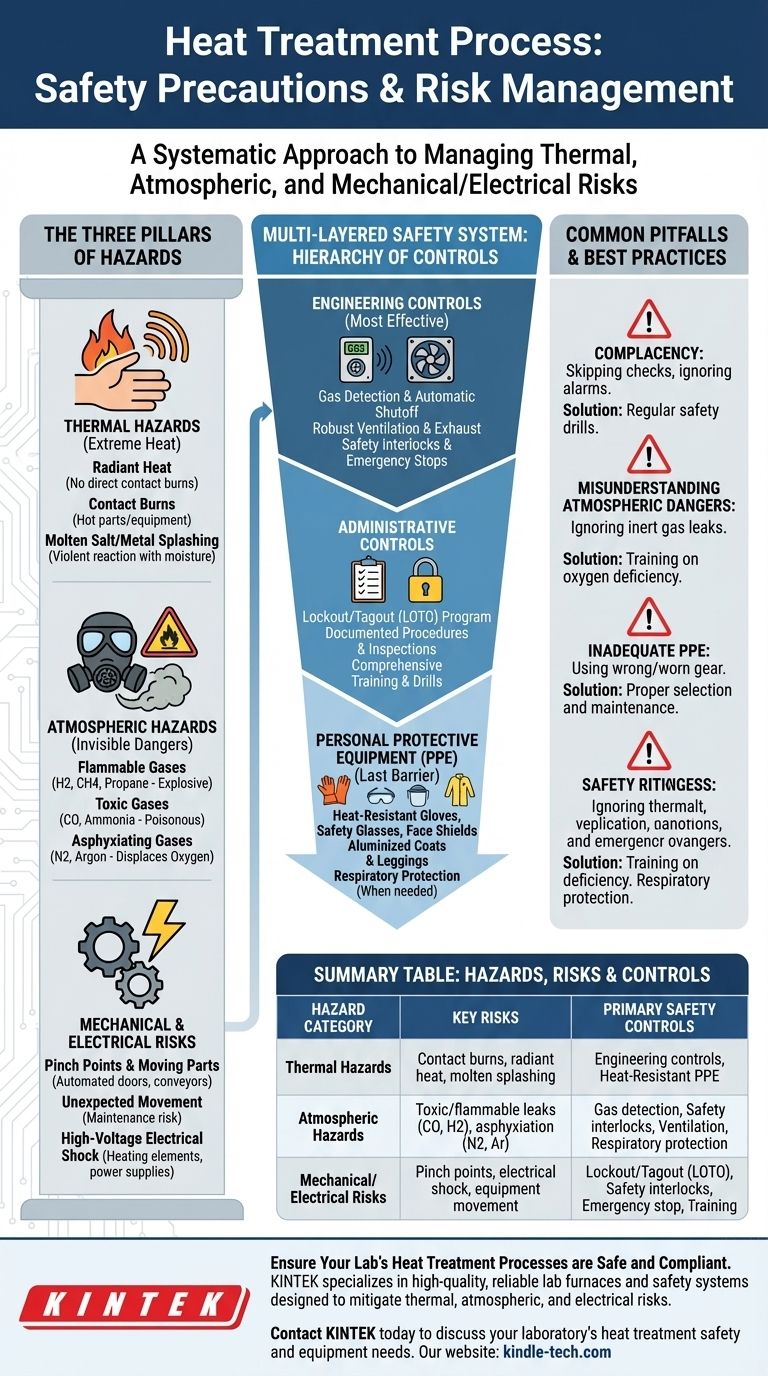

Los Tres Pilares de los Peligros del Tratamiento Térmico

Comprender todo el espectro de riesgos es el primer paso para mitigarlo. Los peligros en un entorno de tratamiento térmico no se limitan a la alta temperatura del horno.

Peligros Térmicos: Más Allá de la Quemadura Obvia

El riesgo más evidente es el calor extremo. Esto se manifiesta de varias maneras, incluyendo el calor radiante de las paredes del horno, que puede causar quemaduras graves sin contacto directo, y las quemaduras por contacto al manipular piezas calientes o tocar equipos.

Los procesos especializados que involucran baños de sal o metal fundido introducen el riesgo adicional de salpicaduras violentas y quemaduras profundas en los tejidos si se introduce humedad.

Peligros Atmosféricos: Los Peligros Invisibles

Muchos procesos de tratamiento térmico se realizan en una atmósfera controlada, lo que introduce peligros significativos y a menudo pasados por alto.

- Gases Inflamables: Procesos como la cementación utilizan atmósferas ricas en hidrógeno, metano o propano. Las fugas pueden crear un ambiente explosivo, lo que requiere una detección rigurosa de gas y ventilación.

- Gases Tóxicos: Las atmósferas pueden contener monóxido de carbono (CO), un subproducto de la combustión, o amoniaco, utilizado en la nitruración. Ambos son altamente tóxicos incluso en bajas concentraciones y requieren monitoreo continuo.

- Gases Asfixiantes: Gases inertes como el nitrógeno y el argón se utilizan para desplazar el oxígeno y prevenir la oxidación. Aunque no son tóxicos, pueden desplazar el aire respirable en espacios cerrados, provocando asfixia rápida sin apenas advertencia.

Riesgos Mecánicos y Eléctricos

Los hornos son máquinas industriales complejas. Los peligros incluyen puntos de atrapamiento por puertas y transportadores automatizados, movimiento inesperado durante el mantenimiento y el riesgo de descarga eléctrica de alto voltaje por los elementos calefactores y las fuentes de alimentación.

Implementación de un Sistema de Seguridad de Múltiples Capas

La seguridad efectiva no es una acción única, sino una serie de defensas en capas, a menudo descritas como la "Jerarquía de Controles".

Controles de Ingeniería: La Primera Línea de Defensa

Estas son soluciones a nivel de diseño que eliminan el peligro en su origen y son la forma más efectiva de protección.

Los ejemplos clave incluyen sistemas de detección de gas interconectados con válvulas de cierre automático, sistemas robustos de ventilación y extracción para gestionar los peligros atmosféricos, e interbloqueos de seguridad que evitan que las puertas del horno se abran en condiciones peligrosas. Los botones de parada de emergencia deben estar claramente marcados y accesibles.

Controles Administrativos: Procedimientos y Capacitación

Estos son los procedimientos y políticas que dictan cómo se realiza el trabajo de manera segura. Requieren la participación activa de cada miembro del equipo.

El control administrativo más crítico es un programa robusto de Bloqueo/Etiquetado (LOTO) para asegurar que el equipo esté desenergizado antes de cualquier mantenimiento. Otros controles esenciales incluyen procedimientos de trabajo seguros documentados, inspecciones periódicas del equipo y capacitación exhaustiva sobre operaciones normales, paradas de emergencia y reconocimiento de peligros.

Equipo de Protección Personal (EPP): La Barrera Final

El EPP es esencial, pero debe considerarse la última línea de defensa después de implementar los controles de ingeniería y administrativos.

El EPP estándar incluye guantes resistentes al calor, gafas de seguridad o protectores faciales y calzado duradero. Para tareas con alto riesgo de calor radiante o salpicaduras, se requieren abrigos y polainas aluminizadas especializadas. En situaciones donde los peligros atmosféricos no pueden eliminarse completamente mediante ingeniería, puede ser necesaria la protección respiratoria.

Comprender los Errores Comunes

Incluso con sistemas implementados, ciertas omisiones pueden socavar un programa de seguridad.

El Riesgo de la Complacencia

La naturaleza rutinaria de las operaciones de tratamiento térmico puede llevar a la complacencia. Los operadores pueden acostumbrarse a las alarmas o saltarse las comprobaciones de seguridad previas al uso, creando una ventana para accidentes. Simulacros de seguridad regulares y capacitación sobre escenarios "qué pasaría si" pueden ayudar a combatir esto.

Malinterpretación de los Peligros Atmosféricos

Los riesgos más mortales a menudo se malinterpretan. Un error común y fatal es tratar una fuga de gas inerte como nitrógeno o argón con menos urgencia que una fuga de gas inflamable. Los trabajadores pueden no darse cuenta de que una atmósfera con deficiencia de oxígeno no proporciona ninguna advertencia sensorial (como olor o irritación) antes de causar inconsciencia.

Selección y Mantenimiento Inadecuados del EPP

Usar el tipo incorrecto de guante o equipo desgastado proporciona una falsa sensación de seguridad. Un guante de cuero clasificado para 400 °F no ofrece protección al manipular una pieza a 1200 °F. El EPP debe seleccionarse para la tarea y temperatura específicas, inspeccionarse regularmente y reemplazarse cuando esté dañado.

Construcción de un Programa de Seguridad Robusto

Para aplicar estos principios de manera efectiva, alinee sus prioridades de seguridad con sus objetivos operativos específicos.

- Si su enfoque principal es la seguridad del operador: Priorice la capacitación integral sobre peligros atmosféricos y realice simulacros frecuentes para escenarios de emergencia como fugas de gas o fallos de energía.

- Si su enfoque principal es el cumplimiento de las instalaciones: Implemente y documente un cronograma de inspección riguroso para todos los controles de ingeniería, especialmente detectores de gas, ventiladores de extracción e interbloqueos de seguridad.

- Si su enfoque principal es prevenir el tiempo de inactividad: Integre los procedimientos de Bloqueo/Etiquetado sin problemas en todos los flujos de trabajo de mantenimiento para prevenir los accidentes catastróficos que conducen a las mayores pérdidas operativas y financieras.

En última instancia, la seguridad en el tratamiento térmico es un proceso activo y continuo de identificación y control de riesgos, no una lista de verificación estática.

Tabla Resumen:

| Categoría de Peligro | Riesgos Clave | Controles de Seguridad Primarios |

|---|---|---|

| Peligros Térmicos | Quemaduras por contacto, calor radiante, salpicaduras de sal fundida | Controles de ingeniería (ventilación), EPP resistente al calor (guantes, protectores faciales) |

| Peligros Atmosféricos | Fugas de gases tóxicos/inflamables (CO, H2), asfixia (N2, Ar) | Sistemas de detección de gas, Interbloqueos de seguridad, Ventilación, Protección respiratoria |

| Riesgos Mecánicos/Eléctricos | Puntos de atrapamiento, descarga eléctrica, movimiento de equipos | Bloqueo/Etiquetado (LOTO), Interbloqueos de seguridad, Botones de parada de emergencia, Capacitación |

Asegure que los procesos de tratamiento térmico de su laboratorio sean seguros y cumplan con la normativa. El equipo adecuado es fundamental para un programa de seguridad sólido. KINTEK se especializa en hornos de laboratorio confiables y de alta calidad y sistemas de seguridad diseñados para mitigar los riesgos térmicos, atmosféricos y eléctricos. Nuestros expertos pueden ayudarle a seleccionar el equipo adecuado y a comprender las características de seguridad críticas necesarias para sus aplicaciones específicas.

Contacte a KINTALK hoy mismo para discutir las necesidades de seguridad y equipo de tratamiento térmico de su laboratorio. Permítanos ayudarle a proteger a su equipo y sus operaciones.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué factores son críticos en el tratamiento térmico? Domine la temperatura, la atmósfera y el enfriamiento para obtener resultados superiores

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Cuánto tiempo se tarda en realizar un tratamiento térmico? Un día completo para una tasa de eliminación del 100% de chinches

- ¿Cuáles son las ventajas del sinterizado al vacío? Logre la máxima pureza y rendimiento del material