En esencia, el Sinterizado por Plasma de Chispa (SPS) es un proceso de tres etapas que implica una descarga de plasma inicial, un calentamiento Joule subsiguiente y una deformación plástica final. Este método utiliza una corriente eléctrica pulsada y presión mecánica para transformar un polvo en una masa sólida y densa con extrema velocidad y control, difiriendo fundamentalmente del calentamiento más lento basado en hornos convencionales.

La idea crítica es que el SPS no se trata solo de calentar. Aprovecha la energía eléctrica de dos maneras: primero, para generar plasma localizado que limpia y activa las superficies de las partículas, y segundo, para producir calor interno rápido y uniforme que, cuando se combina con la presión, logra la densificación total a temperaturas más bajas y en una fracción del tiempo requerido por los métodos tradicionales.

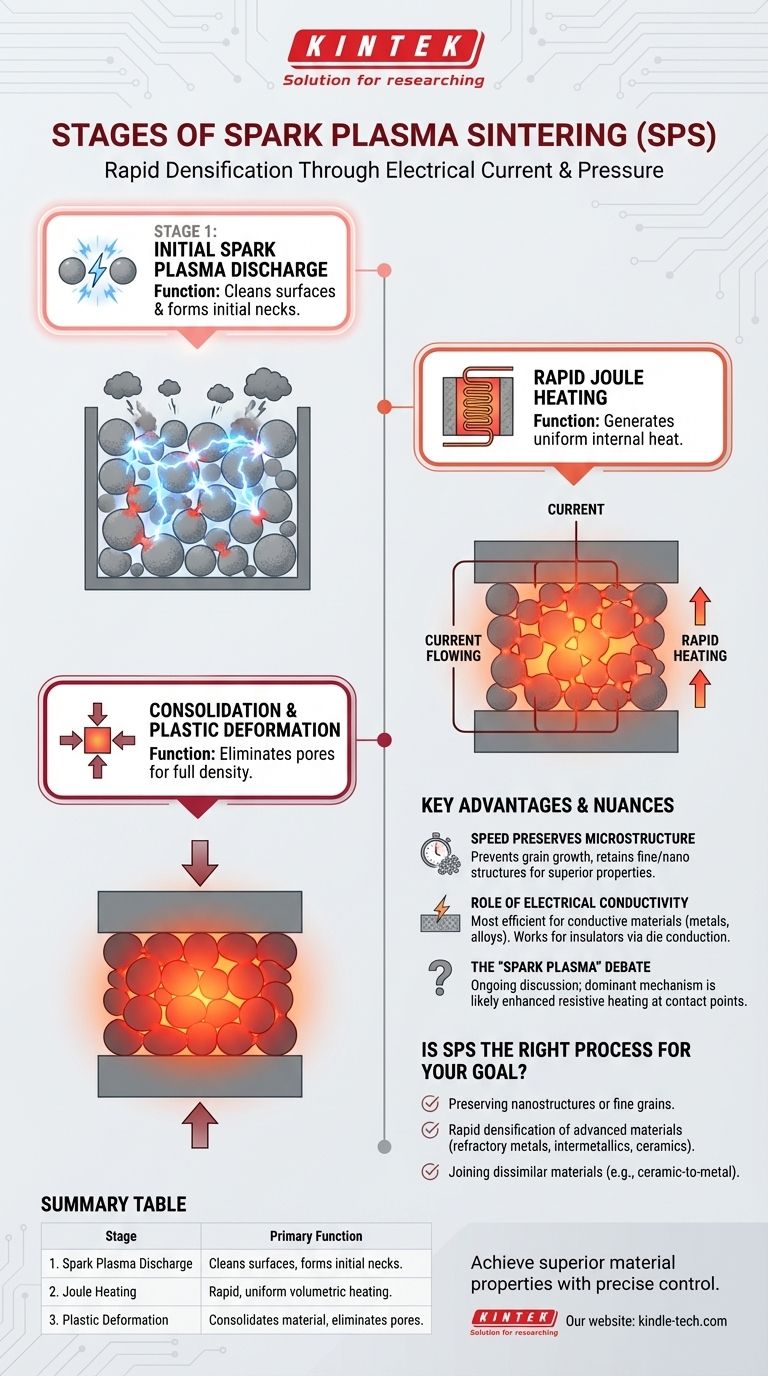

El Mecanismo SPS: Un desglose paso a paso

El sinterizado convencional depende del calor externo que penetra lentamente en un material durante muchas horas. El Sinterizado por Plasma de Chispa, también conocido como Técnica de Sinterizado Asistido por Campo (FAST), redefine este proceso utilizando electricidad para actuar directamente sobre el material a nivel de partícula.

Etapa 1: Descarga Inicial de Plasma de Chispa

Al comienzo del proceso, las partículas de polvo solo están en contacto superficial. Cuando se aplica una corriente eléctrica alta, no puede fluir suavemente.

En cambio, se producen descargas eléctricas —o chispas— que saltan a través de los pequeños huecos entre partículas individuales. Esto crea bolsas momentáneas y localizadas de plasma con temperaturas que alcanzan miles de grados Celsius.

Este calor intenso y localizado cumple un propósito crítico: vaporiza y limpia las impurezas superficiales (como óxidos) que de otro modo inhibirían la unión. Las superficies ahora purificadas comienzan a fundirse y fusionarse, formando pequeñas conexiones conocidas como "cuellos" entre las partículas.

Etapa 2: Calentamiento Joule Rápido

Una vez que se han formado estos cuellos iniciales, el compactado de polvo tiene un camino continuo para que fluya la electricidad. El proceso luego pasa de chispear a un estado de calentamiento volumétrico.

La resistencia eléctrica del compactado de polvo y del troquel de grafito genera calor intenso y uniforme en todo el material. Este fenómeno, conocido como calentamiento Joule, es lo que permite las tasas de calentamiento increíblemente rápidas (cientos de grados °C por minuto) características del SPS.

Etapa 3: Consolidación y Deformación Plástica

En esta etapa final, la combinación de alta temperatura y presión mecánica aplicada externamente obliga al material a consolidarse.

El calor hace que el material se ablande y se vuelva maleable. Luego, la presión comprime las partículas, haciendo que se deformen plásticamente y se deslicen unas sobre otras. Esta acción elimina los vacíos o poros restantes entre ellas.

El resultado es un componente sólido altamente denso logrado en meros minutos, en lugar de las muchas horas o incluso días requeridos para el sinterizado convencional.

Comprender las Ventajas Clave y las Compensaciones

El mecanismo único del SPS ofrece ventajas distintas sobre otros métodos, pero es importante comprender el contexto en el que opera mejor.

Ventaja: La Velocidad Preserva la Microestructura

El principal beneficio del SPS es su velocidad. Al mantener la temperatura de sinterización más baja y la duración más corta, el SPS previene eficazmente el crecimiento de grano.

En los procesos convencionales de alta temperatura, los granos pequeños tienden a fusionarse y crecer, lo que puede degradar las propiedades mecánicas del material. El SPS permite la consolidación de nanopartículas mientras preserva su estructura de grano fino o incluso nanocristalina, lo que resulta en una resistencia y dureza superiores.

Consideración: El Papel de la Conductividad Eléctrica

El SPS es más efectivo cuando la corriente eléctrica puede pasar directamente a través del polvo que se está sinterizando. Esto hace que el proceso sea excepcionalmente eficiente para materiales conductores como metales, aleaciones y muchas cerámicas (por ejemplo, carburos, nitruros).

Para las cerámicas eléctricamente aislantes, el proceso sigue funcionando, pero el calentamiento es menos directo. La corriente calienta el troquel de grafito conductor, que luego calienta la muestra por conducción. Aunque sigue siendo más rápido que un horno convencional, no aprovecha el beneficio completo del calentamiento Joule interno.

Matiz: El Debate del "Plasma de Chispa"

Es importante señalar que el término "plasma de chispa" es un tema de debate científico en curso. Si bien el modelo de descarga inicial se utiliza ampliamente para la explicación, algunos investigadores argumentan que no hay un plasma sostenido presente durante todo el proceso.

Sostienen que el mecanismo dominante es el calentamiento resistivo mejorado en los puntos de contacto entre las partículas. Independientemente de la física precisa, el resultado sigue siendo el mismo: una técnica de sinterización altamente efectiva y rápida impulsada por corriente eléctrica.

¿Es el SPS el Proceso Adecuado para su Objetivo?

El SPS es una herramienta poderosa y versátil, pero su aplicación depende del objetivo. Utilice estas pautas para determinar si se ajusta a su objetivo.

- Si su enfoque principal es preservar nanoestructuras o granos finos: El SPS es la opción ideal, ya que su baja temperatura de proceso y corta duración evitan el crecimiento del grano que se observa en los métodos convencionales.

- Si su enfoque principal es la densificación rápida de materiales avanzados: El SPS sobresale en la consolidación de materiales difíciles de sinterizar, como metales refractarios, intermetálicos y cerámicas de alto rendimiento que responden mal a las técnicas tradicionales.

- Si su enfoque principal es la unión de materiales disímiles: El control preciso y el calentamiento localizado del SPS lo convierten en un método excepcionalmente efectivo para soldar materiales con diferentes propiedades, como uniones de cerámica a metal.

En última instancia, el Sinterizado por Plasma de Chispa le permite crear materiales avanzados que simplemente no son alcanzables a través de métodos de calentamiento convencionales más lentos.

Tabla Resumen:

| Etapa | Proceso Clave | Función Principal |

|---|---|---|

| 1. Descarga de Plasma de Chispa | Las chispas de alta corriente crean plasma entre las partículas. | Limpia las superficies y forma cuellos iniciales entre las partículas. |

| 2. Calentamiento Joule | La resistencia eléctrica genera calor interno rápido y uniforme. | Calienta todo el compactado de polvo volumétricamente a alta velocidad. |

| 3. Deformación Plástica | La presión aplicada consolida el material calentado y maleable. | Elimina los poros para lograr una densidad total y una masa sólida. |

¿Listo para lograr propiedades de material superiores con control preciso?

El Sinterizado por Plasma de Chispa de KINTEK le permite densificar materiales avanzados —desde metales y aleaciones hasta cerámicas de alto rendimiento— mientras preserva microestructuras finas y granos nanocristalinos. Nuestros sistemas SPS están diseñados para investigadores y fabricantes que necesitan consolidación rápida a baja temperatura sin crecimiento de grano.

Comuníquese con nuestros expertos hoy mismo para discutir cómo nuestro equipo de laboratorio puede acelerar su desarrollo de materiales. Póngase en contacto a través de nuestro formulario de contacto para obtener más información.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización flash? Una guía de métodos avanzados de sinterización

- ¿Cuáles son las aplicaciones de la sinterización por plasma de chispa? Fabricación de materiales de alto rendimiento con precisión

- ¿Cuál es la diferencia entre la sinterización por plasma de chispa y la sinterización convencional? Una guía para materiales más rápidos y mejores

- ¿Qué es el proceso de sinterización por plasma de chispa? Una vía rápida hacia materiales densos y de grano fino

- ¿Cuál es el proceso de sinterización por plasma? Logre una densificación de material rápida y de alto rendimiento