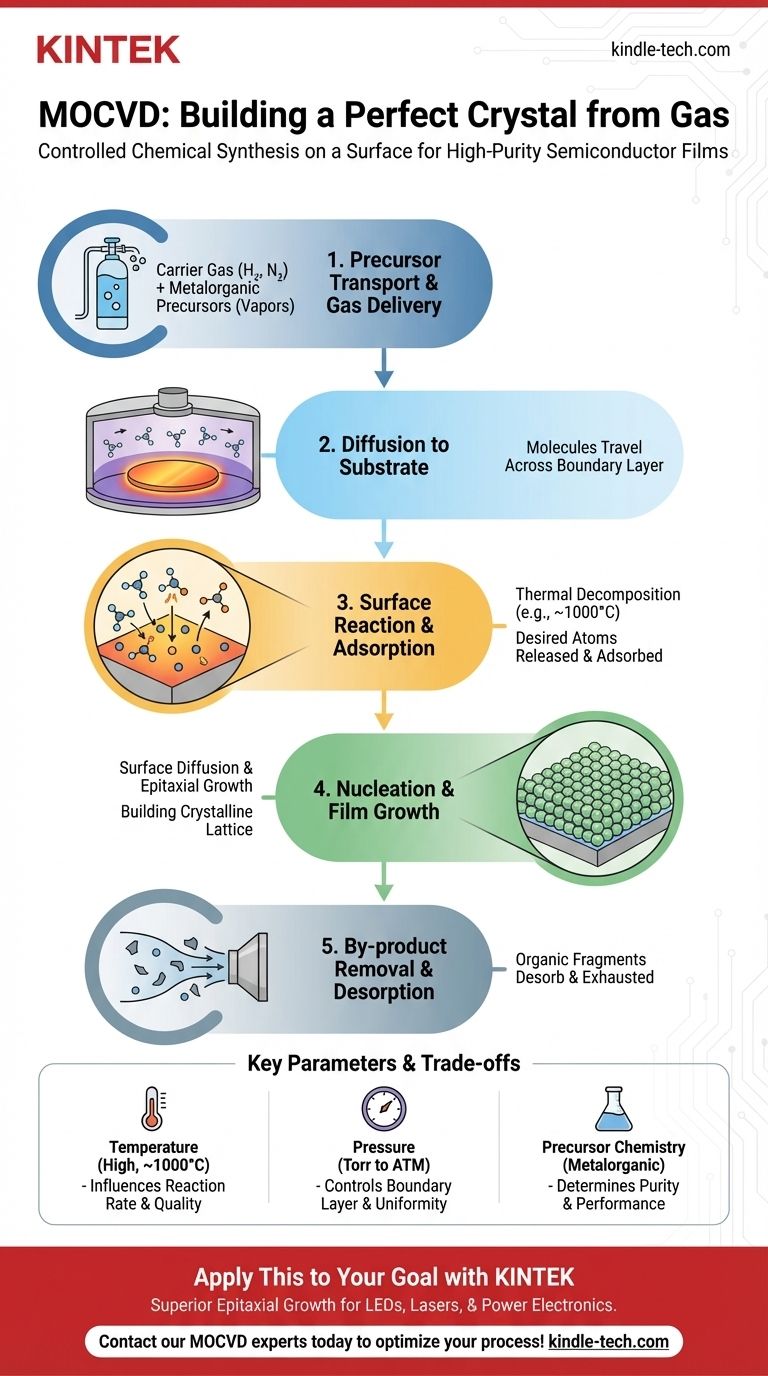

En esencia, el proceso MOCVD implica la introducción de vapores químicos volátiles y precisos en una cámara de reacción donde se descomponen sobre una superficie calentada para formar una película delgada cristalina de alta pureza. Este proceso se puede dividir en cinco etapas fundamentales: transporte del precursor, difusión al sustrato, reacción superficial, crecimiento de la película y eliminación de subproductos. Cada paso se controla meticulosamente para construir el material final una capa atómica a la vez.

MOCVD no es simplemente una técnica de deposición; es una síntesis química controlada sobre una superficie. El desafío central es gestionar un delicado equilibrio de flujo de gas, temperatura y presión para asegurar que las reacciones químicas ocurran exclusivamente en el sustrato, resultando en una estructura cristalina perfecta.

El objetivo: construir un cristal perfecto a partir de gas

Antes de detallar los pasos, es crucial entender el objetivo. La deposición química de vapor metalorgánico (MOCVD) es una forma sofisticada de deposición química de vapor (CVD) utilizada para crear películas semiconductoras de extremadamente alta calidad.

¿Qué hace especial al MOCVD?

Las "MO" en MOCVD significan metalorgánico. Esto se refiere a los productos químicos precursores utilizados, que son compuestos orgánicos que contienen átomos metálicos.

Estos precursores están diseñados para ser volátiles a bajas temperaturas pero para descomponerse de manera predecible a altas temperaturas, liberando sus átomos metálicos sobre una superficie.

El principio fundamental: descomposición controlada

Todo el proceso está diseñado para crear una zona de reacción limitada a la superficie calentada de una oblea, conocida como sustrato.

Al controlar con precisión el entorno, podemos asegurar que los átomos se depositen en el sustrato y se organicen en una red cristalina perfecta, un proceso llamado crecimiento epitaxial.

Un desglose paso a paso del proceso MOCVD

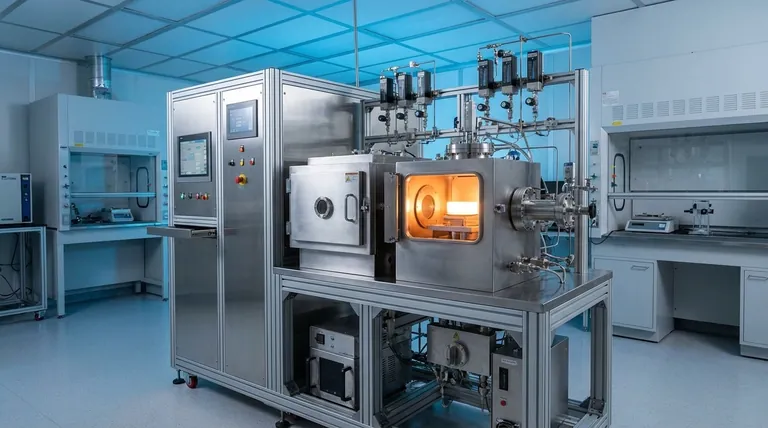

Cada etapa del proceso MOCVD es un evento físico y químico distinto que se basa en el anterior. Toda la secuencia tiene lugar dentro de un sistema altamente controlado que contiene un sistema de suministro de gas, una cámara de reacción, una fuente de calor y un sistema de escape.

Paso 1: Transporte del precursor y suministro de gas

El proceso comienza alimentando los productos químicos precursores elegidos al reactor. Estos compuestos metalorgánicos suelen ser líquidos o sólidos a temperatura ambiente.

Un gas portador (como hidrógeno o nitrógeno) se burbujea a través de los precursores líquidos para recoger su vapor y transportarlos en concentraciones precisas.

Estos gases reactivos se mezclan y se introducen en la cámara de reacción a través de un sistema de suministro de gas cuidadosamente diseñado. La precisión de esta mezcla determina la composición del material final.

Paso 2: Difusión a la superficie del sustrato

Dentro del reactor, la mezcla de gases fluye sobre el sustrato calentado. Sin embargo, el gas que toca directamente la superficie caliente no se mueve, creando una "capa límite" estática.

Las moléculas precursoras reactivas deben viajar desde el flujo principal de gas a través de esta capa límite para llegar al sustrato. Este viaje es impulsado por la difusión.

Paso 3: Adsorción y reacción superficial

Una vez que una molécula precursora llega al sustrato caliente, se "adhiere" a la superficie en un proceso llamado adsorción.

El calor intenso del sustrato proporciona la energía necesaria para romper los enlaces químicos dentro de la molécula precursora. Esta descomposición térmica libera los átomos deseados (por ejemplo, galio, arsénico) sobre la superficie.

Paso 4: Nucleación y crecimiento de la película

Los átomos liberados ahora están adsorbidos en la superficie y pueden moverse a través de la difusión superficial.

Estos átomos migran a ubicaciones energéticamente favorables, encontrando su lugar dentro de la red cristalina del sustrato. Esto inicia el crecimiento de una nueva capa atómica.

A medida que este proceso se repite, la película crece capa por capa, replicando la estructura cristalina del sustrato subyacente.

Paso 5: Desorción y eliminación de subproductos

La reacción química deja fragmentos moleculares no deseados, conocidos como subproductos (por ejemplo, las partes orgánicas del precursor original).

Estos subproductos deben desprenderse de la superficie (desorción) y ser arrastrados por el flujo de gas. La eliminación eficiente es fundamental para evitar que se incorporen como impurezas en la película en crecimiento.

Comprensión de los parámetros clave y las compensaciones

El éxito de MOCVD depende de un equilibrio preciso de varias variables interdependientes. La mala gestión de cualquiera de ellas puede comprometer la calidad de la película final.

El papel crítico de la temperatura

La temperatura es el motor principal de la reacción MOCVD. Debe ser lo suficientemente alta para descomponer eficientemente los precursores en la superficie.

Sin embargo, si la temperatura es demasiado alta, los precursores pueden reaccionar en la fase gaseosa antes incluso de llegar al sustrato, lo que lleva a la formación de partículas y defectos en la película. Las temperaturas típicas del proceso son muy altas, a menudo alrededor de 1000°C.

La influencia de la presión

La presión del reactor, que oscila entre unos pocos torr y la presión atmosférica, afecta directamente la dinámica del flujo de gas y el espesor de la capa límite.

Las presiones más bajas pueden conducir a una deposición más uniforme, pero también pueden cambiar las vías de reacción química. La presión elegida es un parámetro crítico para controlar la velocidad de crecimiento y la calidad de la película.

La química del precursor lo es todo

La selección del precursor metalorgánico es primordial. Un precursor ideal es estable, no tóxico, suficientemente volátil y se descompone limpiamente a la temperatura deseada, dejando solo los átomos deseados.

La química del precursor influye directamente en la pureza, la velocidad de crecimiento y el rendimiento final del dispositivo semiconductor.

Aplicando esto a su objetivo

La complejidad de MOCVD se justifica por la calidad inigualable de los materiales que puede producir. La razón para elegirlo depende de su objetivo específico.

- Si su enfoque principal es la máxima calidad cristalina: MOCVD es el estándar de la industria para crear las películas epitaxiales casi perfectas requeridas para láseres, LED y electrónica de potencia de alto rendimiento.

- Si su enfoque principal es crear semiconductores compuestos complejos: La mezcla precisa en fase gaseosa en MOCVD permite la creación de aleaciones ternarias (por ejemplo, InGaAs) o cuaternarias (por ejemplo, AlInGaN) con composiciones exactas y repetibles.

- Si su enfoque principal es la fabricación escalable y de gran volumen: Los reactores MOCVD modernos son sistemas altamente automatizados capaces de procesar obleas de gran diámetro, lo que los convierte en la herramienta principal de la industria optoelectrónica global.

Al orquestar esta secuencia de eventos químicos y físicos, MOCVD transforma gases simples en algunos de los materiales más avanzados de la Tierra.

Tabla resumen:

| Paso | Proceso | Acción clave |

|---|---|---|

| 1 | Transporte del precursor | Compuestos metalorgánicos vaporizados transportados por gas portador al reactor |

| 2 | Difusión al sustrato | Las moléculas viajan a través de la capa límite a la superficie de la oblea calentada |

| 3 | Reacción superficial | La descomposición térmica libera los átomos deseados sobre el sustrato |

| 4 | Crecimiento de la película | Los átomos se incorporan a la red cristalina mediante crecimiento epitaxial |

| 5 | Eliminación de subproductos | Los fragmentos orgánicos se desorben y son arrastrados por el flujo de gas |

¿Listo para lograr un crecimiento superior de películas epitaxiales? KINTEK se especializa en sistemas MOCVD avanzados y equipos de laboratorio para investigación y producción de semiconductores. Nuestra experiencia en control de temperatura, suministro de gas y diseño de reactores garantiza que obtenga películas de la más alta calidad para sus LED, láseres y electrónica de potencia.

Contacte hoy mismo a nuestros expertos en MOCVD para discutir cómo podemos optimizar su proceso de deposición de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura