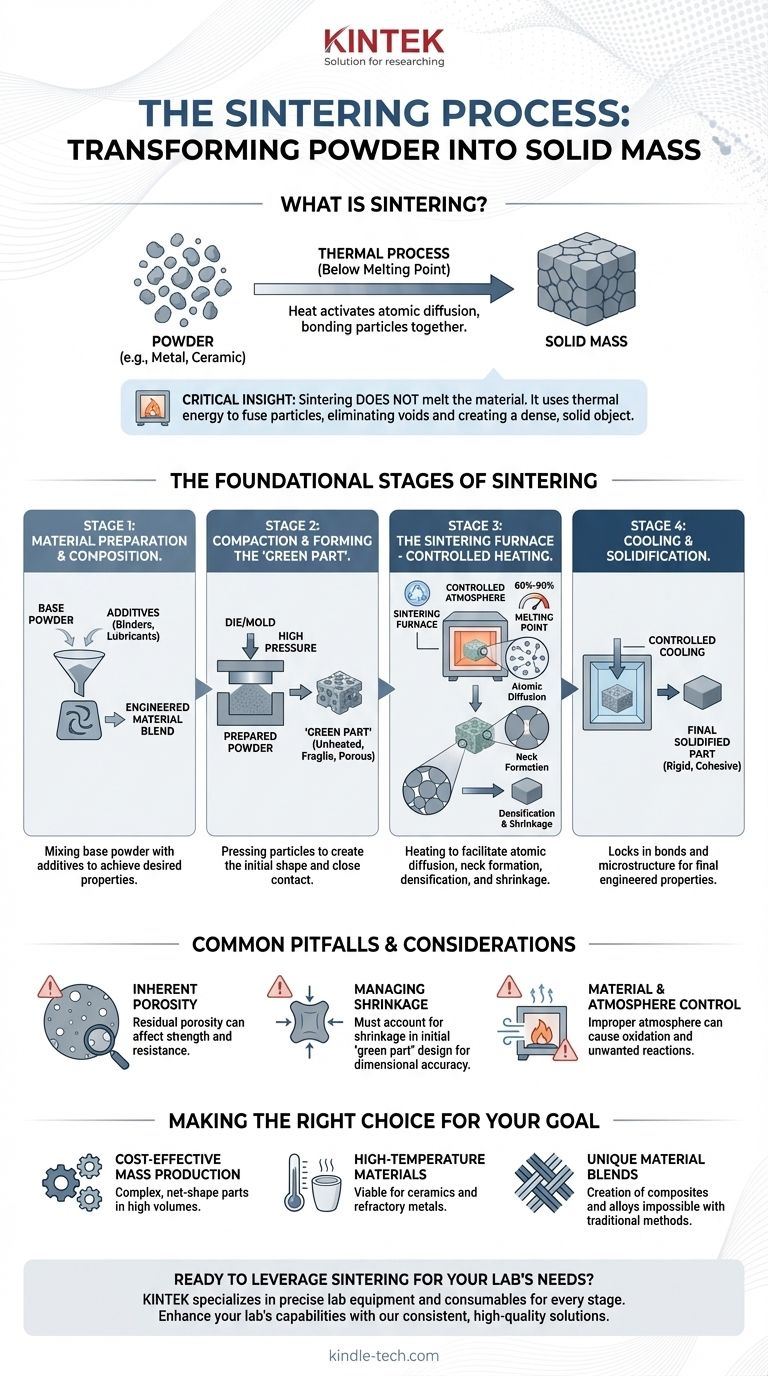

En esencia, la sinterización es un proceso térmico que transforma un polvo en una masa sólida. Lo logra calentando el material a una temperatura por debajo de su punto de fusión, lo que hace que las partículas individuales se unan. El proceso fundamental se puede dividir en tres etapas principales: preparación y formación del polvo, calentamiento en un ambiente controlado y, finalmente, enfriamiento de la pieza solidificada.

La clave es que la sinterización no funde el material. En cambio, utiliza energía térmica para activar la difusión atómica, haciendo que las partículas individuales se fusionen, eliminando los huecos entre ellas y creando un objeto denso y sólido.

Las etapas fundamentales de la sinterización

Para comprender el proceso, es mejor pensarlo como un viaje desde una colección suelta de partículas hasta un componente único y cohesivo. Cada etapa juega un papel crítico en la determinación de las propiedades finales de la pieza.

Etapa 1: Preparación y composición del material

Antes de que pueda ocurrir cualquier formación, la materia prima debe ser preparada. Esto implica seleccionar el polvo base y, a menudo, mezclarlo con otros elementos o aditivos.

Estos aditivos pueden incluir aglutinantes para proporcionar resistencia inicial o lubricantes para ayudar en la etapa de compactación. La composición precisa se diseña para lograr las propiedades mecánicas y físicas finales deseadas.

Etapa 2: Compactación y formación de la "pieza en verde"

El polvo preparado se carga luego en una matriz o molde y se compacta bajo alta presión. El objetivo es presionar las partículas para que entren en contacto cercano, creando la forma inicial del componente.

Esta pieza sin calentar, frágil y altamente porosa se conoce como la "pieza en verde". Aunque mantiene su forma, tiene muy poca resistencia mecánica y es meramente un precursor del producto final.

Etapa 3: El horno de sinterización - Calentamiento controlado

Este es el corazón del proceso. La pieza en verde se coloca en un horno con una atmósfera controlada y se calienta a una temperatura específica, típicamente entre el 60% y el 90% del punto de fusión del material.

A esta temperatura, los átomos comienzan a migrar a través de los límites de las partículas en contacto. Este proceso, llamado difusión atómica, forma "cuellos" en los puntos de contacto de las partículas, que crecen gradualmente hasta que las partículas individuales se fusionan.

A medida que las partículas se fusionan, los huecos (o poros) entre ellas se encogen o se cierran por completo. Esto conduce a la densificación, donde la pieza se vuelve más fuerte y sólida, y a la contracción, donde su volumen total disminuye.

Etapa 4: Enfriamiento y solidificación

Después de mantenerse a la temperatura de sinterización durante un tiempo predeterminado, el componente se enfría de manera controlada.

Esta etapa final fija los enlaces y la microestructura recién formados, permitiendo que la pieza se solidifique en una estructura rígida y cohesiva con sus propiedades finales diseñadas.

Errores comunes y consideraciones

Aunque potente, el proceso de sinterización tiene características inherentes que deben gestionarse para asegurar un resultado exitoso. Comprender estas compensaciones es crucial para cualquier aplicación de ingeniería.

Porosidad inherente

No siempre se logra una densificación completa. Puede quedar algo de porosidad residual (pequeños huecos) en la pieza final, lo que puede actuar como puntos de concentración de tensiones y afectar propiedades como la resistencia a la tracción y la resistencia a la fatiga.

Gestión de la contracción

Debido a que la pieza se encoge a medida que se densifica, la "pieza en verde" inicial debe diseñarse ligeramente más grande que las dimensiones finales deseadas. Predecir y controlar con precisión esta contracción es fundamental para lograr tolerancias dimensionales ajustadas.

Control de materiales y atmósfera

El éxito de la sinterización depende en gran medida del material que se procesa y de la atmósfera dentro del horno. Una atmósfera inadecuada puede provocar oxidación u otras reacciones químicas no deseadas que comprometan la integridad de la pieza final.

Elegir la opción correcta para su objetivo

La sinterización no es una solución única para todos. Sus ventajas son más pronunciadas cuando se aplica a desafíos específicos en la fabricación y la ciencia de los materiales.

- Si su enfoque principal es la producción en masa rentable: La sinterización es excepcional para crear piezas metálicas complejas, de forma neta, en grandes volúmenes con un desperdicio mínimo de material y una necesidad reducida de mecanizado secundario.

- Si su enfoque principal son los materiales de alta temperatura: Es uno de los pocos métodos viables para dar forma a cerámicas y metales refractarios que tienen puntos de fusión demasiado altos para una fundición práctica.

- Si su enfoque principal es crear mezclas de materiales únicas: El proceso permite la creación de compuestos de matriz metálica y aleaciones que serían imposibles de producir mediante la fusión y fundición tradicionales.

Al comprender estos principios fundamentales, puede aprovechar eficazmente la sinterización para transformar materiales en polvo en componentes robustos y de alto rendimiento.

Tabla resumen:

| Etapa | Acción clave | Resultado |

|---|---|---|

| 1. Preparación | Mezcla de polvo base con aditivos | Mezcla de material diseñada |

| 2. Compactación | Prensado del polvo en una matriz bajo alta presión | Formación de la frágil "pieza en verde" |

| 3. Sinterización | Calentamiento en atmósfera controlada por debajo del punto de fusión | Fusión de partículas, densificación y contracción |

| 4. Enfriamiento | Solidificación controlada en el horno | Pieza final con propiedades fijadas |

¿Listo para aprovechar la sinterización para las necesidades de producción de materiales de su laboratorio?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para cada etapa del proceso de sinterización. Ya sea que esté desarrollando nuevas mezclas de materiales, produciendo componentes cerámicos complejos o necesite atmósferas de horno confiables, nuestra experiencia garantiza que logre resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus proyectos de sinterización y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío una unión de alta calidad? Lograr un recubrimiento metalúrgico superior

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Densidad Superior para Fe3Al Nanocristalino

- ¿Cuáles son las principales ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Maximizar la densidad en cerámicas B4C-CeB6

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.