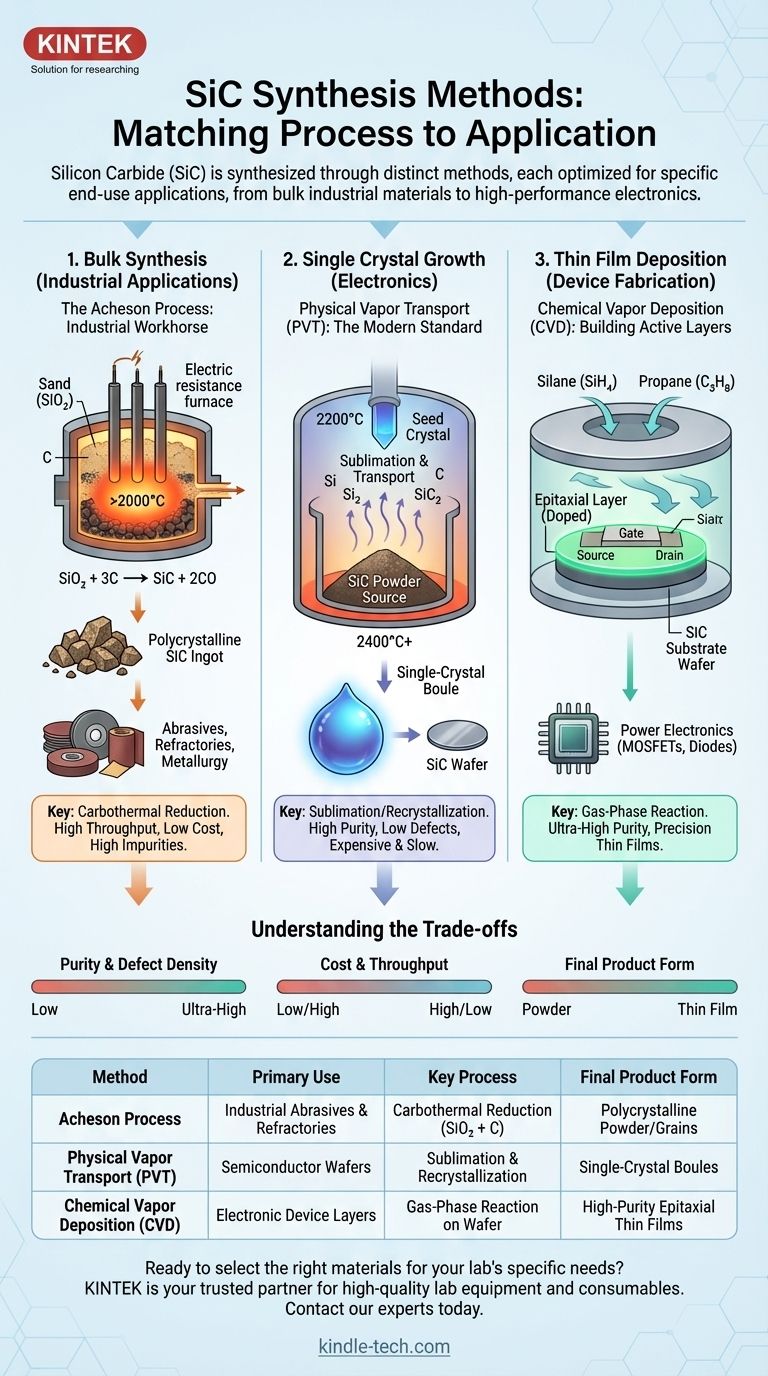

En resumen, el carburo de silicio (SiC) se sintetiza mediante varios métodos distintos, cada uno optimizado para un producto final y un nivel de calidad específicos. Los principales métodos comerciales son el proceso Acheson para polvos de grado industrial, el Transporte de Vapor Físico (PVT) para monocristales de alta pureza utilizados en electrónica, y la Deposición Química de Vapor (CVD) para crear las capas electrónicas activas en obleas de SiC.

La elección de un método de síntesis de carburo de silicio está fundamentalmente dictada por la aplicación final. Los usos industriales de bajo costo y alto volumen dependen de la síntesis de polvo a granel, mientras que la electrónica de alto rendimiento exige técnicas de crecimiento de cristales y deposición de películas costosas y altamente controladas.

Síntesis a Granel para Aplicaciones Industriales

El método original y más común para producir SiC está diseñado para la escala, no para la perfección de grado electrónico. Este material constituye la base de las industrias de abrasivos, refractarios y metalúrgica.

El Proceso Acheson: El Caballo de Batalla Industrial

El proceso Acheson, desarrollado en la década de 1890, es un método de reducción carbotérmica. Implica calentar una mezcla de arena de sílice de alta pureza (SiO₂) y material rico en carbono, típicamente coque de petróleo (C), en un gran horno de resistencia eléctrica.

A temperaturas superiores a los 2000 °C, la sílice es reducida por el carbono, formando SiC y gas monóxido de carbono. El resultado es un gran lingote cristalino de SiC.

Este lingote se enfría, se tritura y se procesa en granos y polvos de varios tamaños. Su uso principal es la fabricación de muelas abrasivas, papel de lija, herramientas de corte y como aditivo en la producción de acero.

Limitaciones del Método Acheson

Aunque es altamente efectivo para la producción a granel, el proceso Acheson produce material con niveles de impurezas relativamente altos y una estructura policristalina. Esto lo hace completamente inadecuado para aplicaciones de semiconductores, que requieren monocristales casi perfectos.

Crecimiento de Monocristales para Electrónica

Para crear las obleas de SiC necesarias para la electrónica de potencia como los MOSFET y los diodos, se requiere un método mucho más preciso para crecer grandes lingotes monocristalinos con defectos mínimos.

La Base: El Método Lely

El método Lely, desarrollado en 1955, estableció el principio central del crecimiento moderno de cristales de SiC: la sublimación. En este proceso, el polvo de SiC se calienta en un crisol a unos 2500 °C, lo que hace que se sublime (pase directamente de sólido a gas).

El vapor de SiC se difunde luego a una región ligeramente más fría dentro del crisol, donde se recristaliza en pequeñas plaquetas de SiC de alta pureza. Aunque produce cristales de muy alta calidad, el proceso es difícil de controlar y no produce obleas grandes y utilizables.

El Estándar Moderno: Transporte de Vapor Físico (PVT)

El método de Transporte de Vapor Físico (PVT), también conocido como el método Lely Modificado, es el proceso comercial dominante para producir obleas de SiC en la actualidad. Refina el concepto de Lely para la escalabilidad y el control.

En el PVT, una fuente de polvo de SiC de alta pureza se calienta en la parte inferior de un crisol sellado. Un cristal semilla de SiC precisamente orientado se monta en la parte superior, que se mantiene a una temperatura ligeramente inferior.

La fuente de SiC se sublima, y las especies gaseosas (Si, Si₂, C, SiC₂) viajan por el gradiente de temperatura para depositarse en el cristal semilla. Esta deposición hace crecer lentamente un gran lingote monocristalino que replica la estructura cristalina de la semilla. Este proceso puede tardar más de una semana en crecer un lingote, que luego se corta en obleas.

Deposición de Películas Delgadas para la Fabricación de Dispositivos

La oblea crecida por PVT es solo un sustrato, una base. Los componentes electrónicos reales se construyen dentro de una película delgada ultrapura crecida sobre ella.

Deposición Química de Vapor (CVD): Construyendo las Capas Activas

La Deposición Química de Vapor (CVD) se utiliza para crecer una capa epitaxial delgada y precisamente controlada sobre el sustrato de SiC. Esta capa puede doparse con otros elementos (como nitrógeno o aluminio) para crear las regiones de tipo n y tipo p que forman transistores y diodos.

En un reactor CVD, los gases precursores como el silano (SiH₄) y un hidrocarburo (por ejemplo, propano, C₃H₈) fluyen sobre la oblea de SiC calentada. Los gases se descomponen y reaccionan en la superficie caliente, formando una nueva capa cristalina de SiC perfecta que coincide exactamente con la orientación cristalina del sustrato.

Comprendiendo las Ventajas y Desventajas

Cada método representa un compromiso entre el costo, la pureza y la forma física final del material.

Pureza y Densidad de Defectos

El proceso Acheson produce material suficiente para aplicaciones mecánicas, pero está lleno de impurezas y defectos cristalinos. En contraste, los procesos PVT y CVD se llevan a cabo en entornos altamente controlados para lograr la pureza ultra alta y la baja densidad de defectos esenciales para un rendimiento fiable de los dispositivos electrónicos.

Costo y Rendimiento

Existe una enorme disparidad de costos. El proceso Acheson es un método industrial de bajo costo y alto rendimiento. El crecimiento por PVT es extremadamente caro debido al equipo sofisticado, el inmenso consumo de energía y las tasas de crecimiento muy lentas. La CVD es un paso adicional de alto costo y precisión requerido para cada oblea.

Forma del Producto Final

El método determina directamente el resultado. El proceso Acheson crea trozos y polvos policristalinos. El método PVT está diseñado exclusivamente para producir grandes lingotes monocristalinos. La CVD es una técnica de deposición que solo crea películas delgadas sobre un sustrato existente.

Tomando la Decisión Correcta de Síntesis

El "mejor" método depende completamente del objetivo final.

- Si su enfoque principal son los abrasivos industriales o los aditivos metalúrgicos: El proceso Acheson es el único método económicamente viable para producir polvo de SiC a granel a escala.

- Si su enfoque principal es la producción de obleas para electrónica de potencia: El método de Transporte de Vapor Físico (PVT) es el estándar industrial innegociable para el crecimiento de grandes lingotes monocristalinos de alta calidad.

- Si su enfoque principal es la fabricación de dispositivos semiconductores: La Deposición Química de Vapor (CVD) es el paso final esencial para crecer las capas epitaxiales activas y dopadas sobre una oblea de SiC crecida por PVT.

En última instancia, la síntesis de carburo de silicio es una historia de cómo hacer coincidir un método de producción específico con una aplicación precisa, desde la arena industrial hasta el corazón de la electrónica avanzada.

Tabla Resumen:

| Método | Uso Principal | Proceso Clave | Forma del Producto Final |

|---|---|---|---|

| Proceso Acheson | Abrasivos Industriales y Refractarios | Reducción Carbotérmica (SiO₂ + C) | Polvo/Granos Policristalinos |

| Transporte de Vapor Físico (PVT) | Obleas Semiconductoras | Sublimación y Recristalización | Lingotes Monocristalinos |

| Deposición Química de Vapor (CVD) | Capas de Dispositivos Electrónicos | Reacción en Fase Gaseosa sobre la Oblea | Películas Delgadas Epitaxiales de Alta Pureza |

¿Listo para seleccionar los materiales adecuados para las necesidades específicas de su laboratorio? Ya sea que esté trabajando en I+D de materiales industriales o desarrollando dispositivos semiconductores de próxima generación, KINTEK es su socio de confianza para equipos y consumibles de laboratorio de alta calidad. Nuestra experiencia garantiza que tenga las herramientas adecuadas para sus flujos de trabajo de síntesis y análisis. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar los objetivos de su laboratorio con precisión y fiabilidad.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué se entiende por deposición de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura