En nanotecnología, las técnicas primarias para depositar películas delgadas se dividen en dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD). Métodos más avanzados como la Deposición de Capas Atómicas (ALD) ofrecen una precisión aún mayor, permitiendo la creación de capas funcionales de solo unos pocos átomos de espesor. Estos métodos son fundamentales para construir desde chips semiconductores hasta recubrimientos ópticos avanzados.

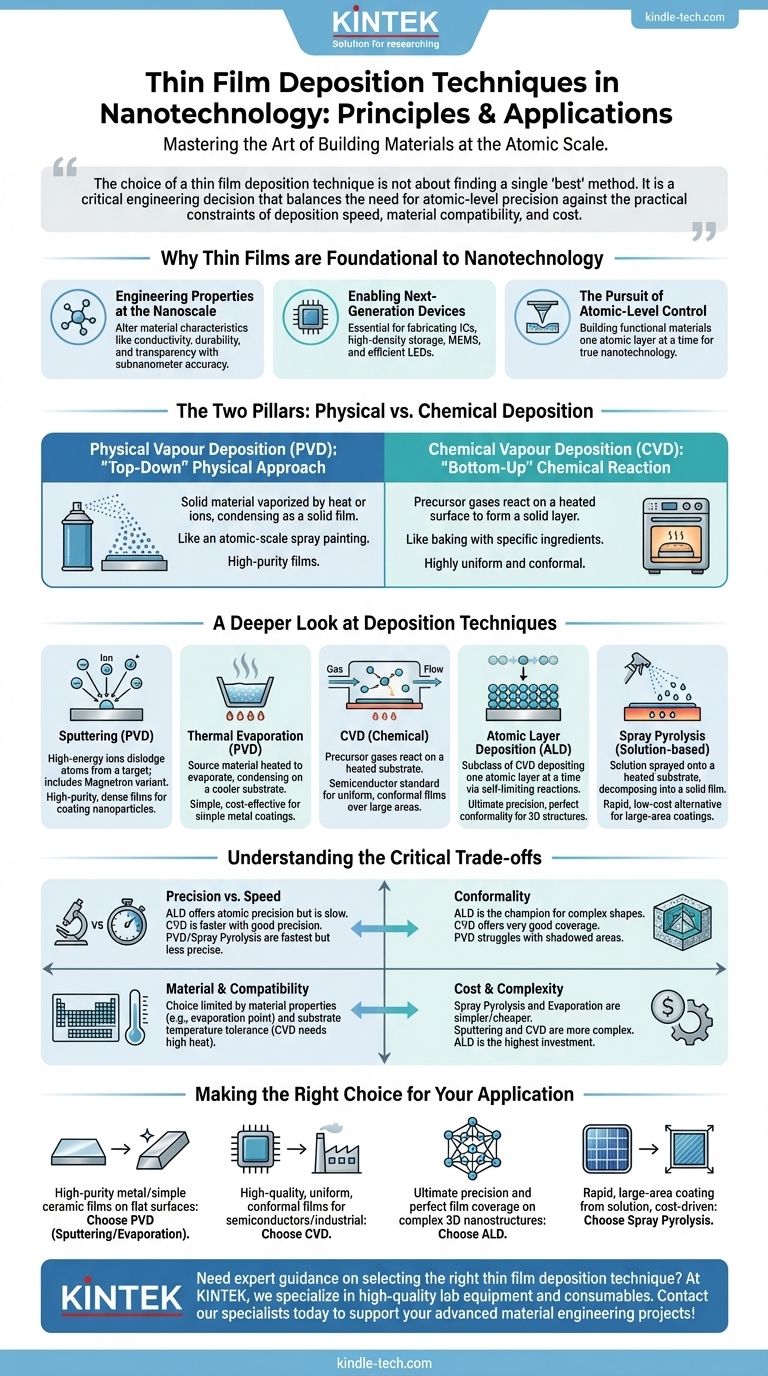

La elección de una técnica de deposición de película delgada no se trata de encontrar un único método "mejor". Es una decisión de ingeniería crítica que equilibra la necesidad de precisión a nivel atómico con las limitaciones prácticas de la velocidad de deposición, la compatibilidad de materiales y el costo.

Por qué las películas delgadas son fundamentales para la nanotecnología

Antes de comparar técnicas, es esencial comprender por qué controlar los materiales a esta escala es tan revolucionario. La deposición de películas delgadas no se trata solo de aplicar un recubrimiento; se trata de diseñar fundamentalmente las propiedades de un material desde los átomos.

Ingeniería de propiedades a nanoescala

A nanoescala, las propiedades de un material pueden cambiar drásticamente. Al depositar una película con una precisión subnanométrica, se pueden crear superficies con características completamente nuevas, como durabilidad mejorada, conductividad eléctrica específica, transparencia o resistencia a los arañazos, que son diferentes del material fuente a granel.

Habilitando dispositivos de próxima generación

Este nivel de control es el motor detrás de muchas tecnologías modernas. Los circuitos integrados, el almacenamiento de datos de alta densidad, los sistemas microelectromecánicos (MEMS) y los LED eficientes dependen de películas delgadas meticulosamente estratificadas. Estas técnicas son integrales para fabricar los dispositivos más avanzados de la actualidad.

La búsqueda del control a nivel atómico

La verdadera nanotecnología surge cuando podemos dictar la colocación de los átomos. Las técnicas de deposición son las herramientas que nos permiten acercarnos a este objetivo, construyendo materiales funcionales capa por capa, o incluso capa atómica por capa atómica.

Los dos pilares: Deposición física vs. química

Casi todas las técnicas comunes pueden clasificarse como un proceso físico o químico. Comprender esta distinción es el primer paso para seleccionar el método correcto.

Deposición Física de Vapor (PVD): Un enfoque físico "de arriba hacia abajo"

Los métodos PVD toman un material fuente sólido, lo convierten en vapor por medios físicos (como calentamiento o bombardeo con iones), y transportan ese vapor a un sustrato donde se condensa de nuevo en una película sólida.

Piense en ello como un proceso de pulverización de pintura a escala atómica. Este método es conocido por producir películas de alta pureza porque evita reacciones químicas complejas.

Deposición Química de Vapor (CVD): Una reacción química "de abajo hacia arriba"

La CVD introduce gases precursores en una cámara de reacción. Estos gases reaccionan o se descomponen en la superficie de un sustrato calentado, dejando el material sólido deseado como una película delgada.

Esto es más como hornear. Se introducen ingredientes específicos (gases) que reaccionan bajo las condiciones adecuadas (calor) para crear una nueva capa sólida en la superficie. La CVD es ampliamente utilizada por su capacidad para producir películas altamente uniformes y conformes.

Una mirada más profunda a las técnicas de deposición

Dentro de las familias PVD y CVD, se utilizan varios métodos específicos, cada uno con distintas ventajas.

Pulverización catódica (PVD): El caballo de batalla de alta pureza

En la pulverización catódica, el material fuente (un "blanco") es bombardeado con iones de alta energía, que desalojan físicamente los átomos del blanco. Estos átomos eyectados viajan y se depositan en el sustrato.

La pulverización catódica con magnetrón, una variante común, utiliza campos magnéticos para atrapar electrones cerca del blanco, aumentando la eficiencia del proceso de pulverización. Es valorada por su capacidad para crear películas densas y de alta pureza y para recubrir eficazmente nanopartículas.

Evaporación térmica (PVD): Simple y directa

Este es uno de los métodos PVD más simples. El material fuente se calienta en alto vacío hasta que se evapora, y el flujo de vapor resultante se condensa en un sustrato más frío. Es eficaz para depositar una amplia gama de metales, pero ofrece menos control sobre la estructura de la película en comparación con la pulverización catódica.

Deposición Química de Vapor (CVD): El estándar de los semiconductores

La CVD es la técnica dominante en la industria de los semiconductores por una buena razón. Sobresale en la producción de películas extremadamente uniformes sobre grandes áreas y puede adaptarse bien a la topografía de una superficie. Su precisión es una razón clave para su uso en la creación de las complejas estructuras multicapa que se encuentran en los microchips.

Deposición de Capas Atómicas (ALD): La máxima precisión

ALD es una subclase de CVD que ofrece el más alto nivel de control posible. Deposita material una sola capa atómica a la vez mediante una secuencia de reacciones químicas autolimitadas.

Este proceso permite una conformabilidad inigualable, lo que permite un recubrimiento uniforme de nanoestructuras 3D altamente complejas con precisión subnanométrica. Aunque es lento, es el método preferido cuando se requiere una perfección absoluta.

Pirólisis por pulverización: Una alternativa basada en solución

Esta técnica se desvía de los métodos basados en vacío. Una solución que contiene el material deseado se pulveriza como una fina niebla sobre un sustrato calentado. Las gotas sufren descomposición térmica (pirólisis), dejando una película sólida. A menudo es una alternativa de menor costo y mayor velocidad para aplicaciones donde la precisión absoluta es menos crítica, como en algunas células solares fotovoltaicas.

Comprendiendo las compensaciones críticas

Ninguna técnica es superior en todos los aspectos. La elección correcta depende de equilibrar cuatro factores clave para su objetivo específico.

Precisión vs. Velocidad

Aquí hay una compensación directa. ALD ofrece precisión a nivel atómico, pero es excepcionalmente lenta. CVD ofrece una excelente precisión y es más rápida que ALD. Los métodos PVD y la Pirólisis por pulverización son generalmente los más rápidos, pero ofrecen menos control sobre la estructura y el espesor de la película.

Conformabilidad: Recubrimiento de formas complejas

La conformabilidad es la capacidad de una película para recubrir uniformemente una superficie irregular. ALD es el campeón indiscutible, proporcionando una cobertura perfecta en zanjas profundas y estructuras 3D complejas. CVD también ofrece muy buena conformabilidad. PVD, al ser un proceso de línea de visión, tiene dificultades para recubrir eficazmente las áreas sombreadas.

Compatibilidad de materiales y sustratos

La elección de la técnica a menudo está dictada por los materiales involucrados. Algunos materiales son difíciles de evaporar o pulverizar (limitando el PVD), mientras que otros pueden carecer de precursores químicos adecuados (limitando el CVD/ALD). La tolerancia a la temperatura del sustrato también es un factor importante, ya que los procesos CVD a menudo requieren mucho calor.

Costo y complejidad

La complejidad del sistema y el costo operativo varían ampliamente. Los sistemas de Pirólisis por pulverización y Evaporación térmica son relativamente simples y económicos. Los sistemas de Pulverización catódica y CVD son más complejos y costosos, mientras que los sistemas ALD representan el nivel más alto de inversión tanto en equipos como en tiempo de proceso.

Tomando la decisión correcta para su aplicación

Utilice su objetivo principal para guiar su decisión sobre qué familia de deposición investigar más a fondo.

- Si su enfoque principal son películas metálicas de alta pureza o cerámicas simples en superficies planas: Las técnicas PVD como la pulverización catódica o la evaporación son sus opciones más efectivas y económicas.

- Si su enfoque principal son películas de alta calidad, uniformes y conformes para la producción de semiconductores o industrial: La CVD es el estándar industrial establecido y proporciona un gran equilibrio entre rendimiento y rendimiento.

- Si su enfoque principal es la máxima precisión y una cobertura perfecta de la película en nanoestructuras 3D complejas: ALD es la única técnica que puede ofrecer el control a nivel atómico requerido, a pesar de su baja velocidad.

- Si su enfoque principal es el recubrimiento rápido de grandes áreas a partir de una solución donde el costo es un factor importante: La Pirólisis por pulverización ofrece una alternativa viable y de alta velocidad para aplicaciones como células solares o ciertos sensores.

Comprender los principios fundamentales y las compensaciones de estas técnicas le permite seleccionar la herramienta precisa necesaria para la ingeniería de materiales a nanoescala.

Tabla resumen:

| Técnica | Categoría | Ventaja clave | Ideal para |

|---|---|---|---|

| Pulverización catódica | PVD | Películas densas de alta pureza | Recubrimiento de superficies planas con metales/cerámicas |

| Evaporación térmica | PVD | Simple, rentable | Deposición rápida de metales en sustratos simples |

| CVD | Química | Películas uniformes y conformes | Producción de semiconductores e industrial |

| ALD | CVD (Avanzada) | Precisión a nivel atómico | Recubrimiento perfecto en nanoestructuras 3D complejas |

| Pirólisis por pulverización | Basada en solución | Recubrimiento rápido de grandes áreas | Aplicaciones de bajo costo como células solares |

¿Necesita orientación experta para seleccionar la técnica de deposición de película delgada adecuada para su laboratorio? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de nanotecnología. Ya sea que requiera la precisión de un sistema ALD, la confiabilidad de una configuración CVD o la eficiencia de las herramientas PVD, nuestras soluciones están diseñadas para mejorar sus resultados de investigación y producción. Contacte a nuestros especialistas hoy mismo para discutir cómo podemos apoyar los proyectos de ingeniería de materiales avanzados de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados