Los tres tipos principales de pirólisis son la pirólisis lenta, la convencional y la rápida. Estos procesos se distinguen principalmente por su velocidad de calentamiento, temperatura de operación y duración, lo que a su vez dicta si el producto principal es biocarbón sólido, bioaceite líquido o una mezcla equilibrada de productos.

La idea fundamental es que la pirólisis no es una reacción única, sino una plataforma altamente ajustable. Al controlar la velocidad e intensidad del proceso de calentamiento, puede dirigir con precisión la descomposición química de la biomasa para maximizar el rendimiento del producto específico —sólido, líquido o gaseoso— que mejor se adapte a su objetivo.

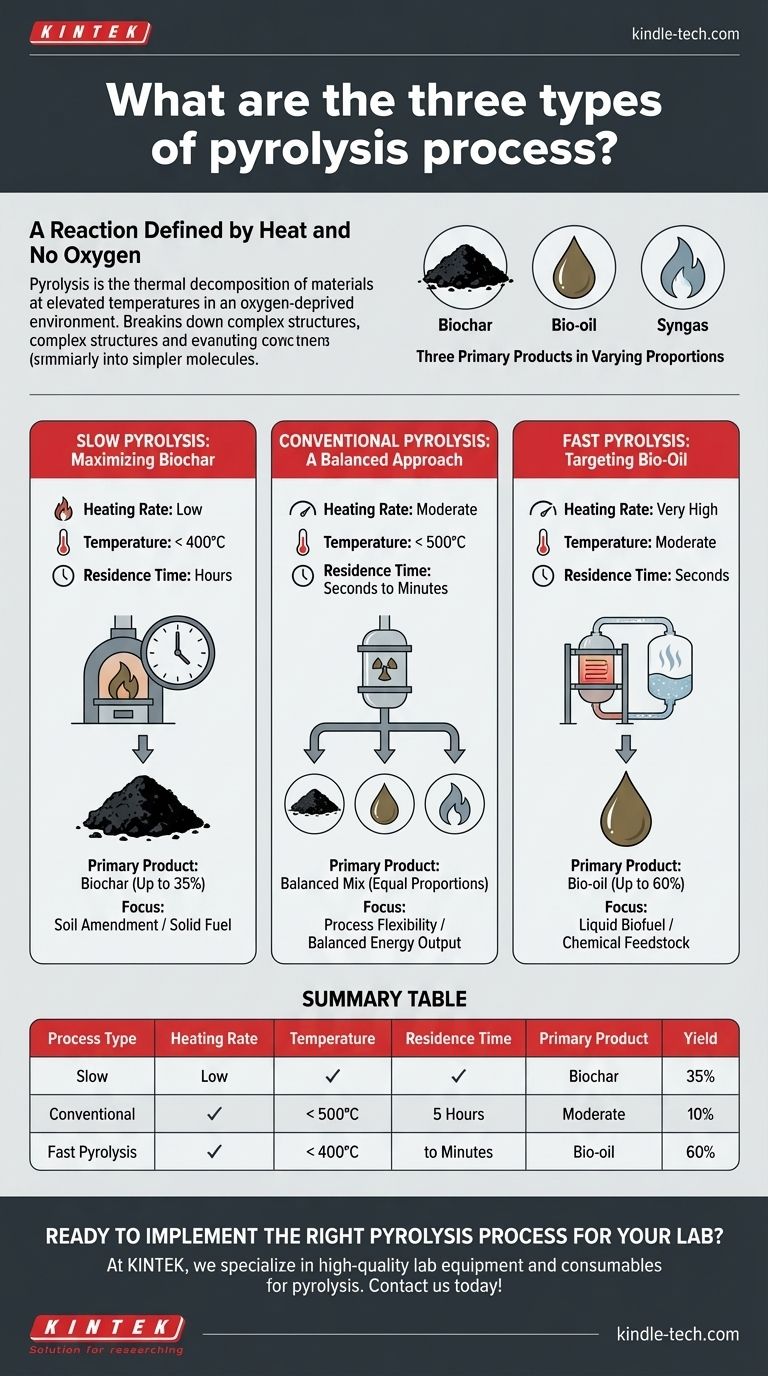

El Principio Central: ¿Qué es la Pirólisis?

Una Reacción Definida por el Calor y la Ausencia de Oxígeno

La pirólisis es la descomposición térmica de materiales a temperaturas elevadas en un ambiente privado de oxígeno.

Sin oxígeno, el material no se combustiona (quema). En cambio, sus complejas estructuras poliméricas se descomponen en moléculas más simples.

Los Tres Productos Primarios

Este proceso de descomposición produce consistentemente tres productos principales en proporciones variables:

- Biocarbón (Biochar): Un residuo sólido estable y rico en carbono, similar al carbón vegetal.

- Bioaceite (Bio-oil): Una mezcla líquida compleja de hidrocarburos oxigenados, producida al condensar los vapores de pirólisis.

- Gas de síntesis (Syngas): Una mezcla de gases inflamables no condensables como hidrógeno, monóxido de carbono y metano.

Explicación de los Tres Tipos de Pirólisis

El tipo específico de pirólisis se define por los parámetros del proceso utilizados, que se eligen para maximizar deliberadamente uno de los tres productos principales.

Pirólisis Lenta: Maximización del Biocarbón

La pirólisis lenta implica tasas de calentamiento muy bajas durante un período prolongado, a menudo varias horas, a temperaturas generalmente inferiores a 400 °C.

Este calentamiento lento y prolongado fomenta la formación de estructuras de carbono estables. Históricamente, este es el método utilizado para hacer carbón vegetal, y su producto principal es el biocarbón, con un rendimiento máximo de alrededor del 35%.

Pirólisis Convencional: Un Enfoque Equilibrado

La pirólisis convencional utiliza tasas de calentamiento más bajas que la pirólisis rápida y temperaturas moderadas (típicamente por debajo de 500 °C).

El material tiene un tiempo de residencia más largo en el reactor (de segundos a minutos), lo que permite una descomposición más equilibrada. Este proceso produce aproximadamente proporciones iguales de biocarbón, bioaceite y gas de síntesis, ofreciendo un resultado flexible pero no especializado.

Pirólisis Rápida: Orientada al Bioaceite

La pirólisis rápida utiliza una tasa de calentamiento extremadamente alta con temperaturas moderadas y un tiempo de residencia muy corto; toda la reacción se completa en segundos.

Este calentamiento rápido y el enfriamiento inmediato de los vapores "congelan" la reacción en la etapa líquida intermedia, evitando una descomposición posterior en gas o una repolimerización en carbón. El resultado es un rendimiento maximizado de bioaceite, que puede ser tan alto como el 60%.

Comprender las Compensaciones (Trade-offs)

Elegir un método de pirólisis implica comprender la relación directa entre las condiciones del proceso y el producto resultante. Siempre se está intercambiando un producto por otro.

El Dilema del Rendimiento

No se pueden maximizar los tres productos simultáneamente. Las condiciones que favorecen la producción de bioaceite (altas tasas de calentamiento, tiempos de residencia cortos) suprimen inherentemente la formación de biocarbón.

Por el contrario, las condiciones lentas y prolongadas requeridas para el biocarbón de alta calidad inevitablemente fracturarán algunos de los vapores valiosos que habrían formado bioaceite.

Materia Prima y Complejidad del Reactor

El proceso elegido también dicta los requisitos de ingeniería. La pirólisis rápida, con su necesidad de transferencia de calor rápida, a menudo requiere reactores más complejos y costosos, como sistemas de lecho fluidizado o ablativos.

La pirólisis lenta se puede lograr con tecnología mucho más simple, como un horno o retorta básica, lo que la hace más accesible pero menos eficiente para la producción de combustible líquido.

Tomar la Decisión Correcta para su Objetivo

Su objetivo final determina el proceso de pirólisis correcto. La tecnología es simplemente una herramienta para lograr un resultado químico deseado.

- Si su enfoque principal es la enmienda del suelo o el combustible sólido: La pirólisis lenta es el camino más directo para maximizar el biocarbón de alta calidad.

- Si su enfoque principal es el biocombustible líquido o la materia prima química: La pirólisis rápida es la opción necesaria para lograr el mayor rendimiento posible de bioaceite.

- Si su enfoque principal es la flexibilidad del proceso o un rendimiento energético equilibrado: La pirólisis convencional proporciona un flujo mixto de productos sólidos, líquidos y gaseosos.

En última instancia, seleccionar el tipo correcto de pirólisis es una decisión estratégica basada enteramente en el producto que más valora.

Tabla Resumen:

| Tipo de Proceso | Tasa de Calentamiento | Temperatura | Tiempo de Residencia | Producto Principal | Rendimiento |

|---|---|---|---|---|---|

| Pirólisis Lenta | Baja | < 400°C | Horas | Biocarbón | Hasta 35% |

| Pirólisis Convencional | Moderada | < 500°C | Segundos a Minutos | Mezcla Equilibrada | Proporciones Iguales |

| Pirólisis Rápida | Muy Alta | Moderada | Segundos | Bioaceite | Hasta 60% |

¿Listo para implementar el proceso de pirólisis adecuado para su laboratorio? En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de pirólisis. Ya sea que se centre en la producción de biocarbón, la extracción de bioaceite o un enfoque equilibrado, nuestros expertos pueden ayudarle a seleccionar la solución perfecta para maximizar sus rendimientos y eficiencia. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos

- ¿Cuáles son las características de los modos de movimiento de lecho de deslizamiento, colapso y rodadura? Optimice su proceso rotatorio

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras