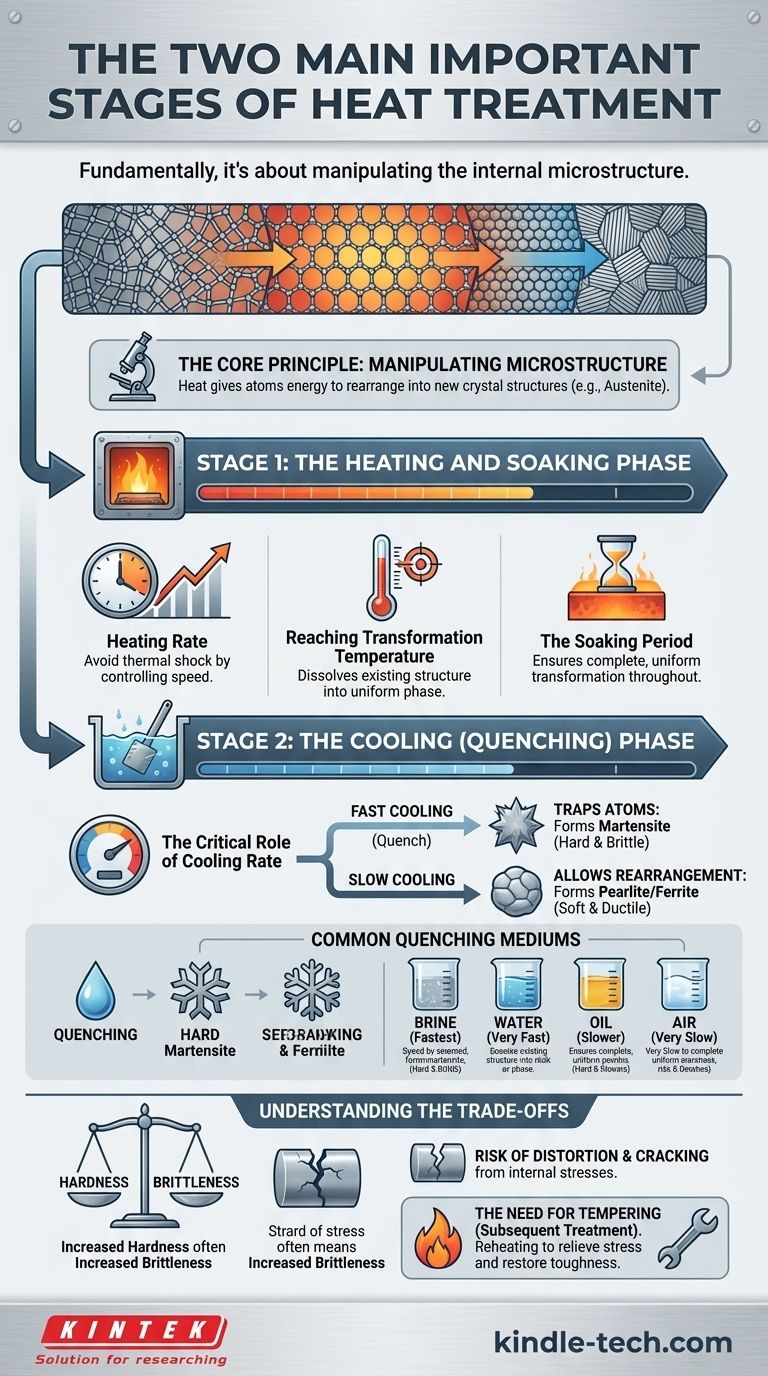

Fundamentalmente, el tratamiento térmico de los metales es un proceso de dos partes que implica una etapa de calentamiento y remojo, seguida de una etapa de enfriamiento controlado. El propósito no es simplemente calentar y enfriar el material, sino usar la temperatura y el tiempo para cambiar deliberadamente su estructura cristalina interna, alterando así sus propiedades físicas como la dureza, la resistencia y la ductilidad.

Las dos etapas más críticas no son solo acciones, sino fases controladas: la Etapa de Calentamiento y Remojo, donde la estructura atómica del material se prepara para el cambio, y la Etapa de Enfriamiento, que fija la nueva microestructura deseada y sus propiedades correspondientes.

El Principio Fundamental: Manipular la Microestructura

Para entender el tratamiento térmico, debe pensar en el metal no como un bloque sólido y estático, sino como una red rígida de átomos. El calor da a estos átomos la energía para moverse y reorganizarse en diferentes estructuras cristalinas.

¿Qué es la Microestructura?

La microestructura se refiere a la disposición específica de estos cristales, o "granos", dentro del metal. Diferentes disposiciones dan como resultado propiedades del material muy diferentes.

Para el acero, un ejemplo común, calentarlo por encima de una temperatura crítica transforma su estructura en una fase llamada austenita. Las propiedades finales del acero se determinan por aquello en lo que se transforma esta austenita al enfriarse.

Etapa 1: La Fase de Calentamiento y Remojo

La primera etapa sienta las bases de todo el proceso. Su objetivo es transformar el material en una fase uniforme de alta temperatura (como la austenita) a partir de la cual se pueda formar la estructura final.

La Velocidad de Calentamiento

La velocidad a la que se calienta una pieza es crítica. Un calentamiento demasiado rápido puede causar choque térmico, creando tensiones internas que provocan distorsión o agrietamiento, especialmente en formas complejas o secciones gruesas.

Alcanzar la Temperatura de Transformación

Cada proceso de tratamiento térmico tiene una temperatura objetivo. Para el endurecimiento del acero, esta es la temperatura de austenización. En este punto, la microestructura existente se disuelve y recristaliza en la fase de austenita uniforme, creando una "pizarra limpia".

El Período de Remojo

Una vez a la temperatura objetivo, el material se mantiene, o "remoja", durante una duración específica. Esto asegura que la transformación sea completa y uniforme en toda la sección transversal de la pieza, desde la superficie hasta el núcleo.

Etapa 2: La Fase de Enfriamiento (Temple)

Esta es posiblemente la etapa más decisiva, ya que la velocidad de enfriamiento dicta la microestructura final y, por lo tanto, las propiedades del material.

El Papel Crítico de la Velocidad de Enfriamiento

La velocidad a la que el material se enfría desde su temperatura de transformación determina qué nuevas estructuras cristalinas pueden formarse.

Una velocidad de enfriamiento rápida, o temple, atrapa los átomos en una estructura altamente estresada y dura llamada martensita. Una velocidad de enfriamiento lenta, por el contrario, permite que los átomos se reorganicen en estructuras más blandas y dúctiles como la perlita o la ferrita.

Medios de Temple Comunes

La velocidad de enfriamiento se controla mediante el medio de temple. La elección del medio depende del material y de la dureza deseada.

- Salmuera (agua salada): Proporciona el temple más rápido, pero con un alto riesgo de distorsión.

- Agua: Un temple muy rápido, eficaz pero que también puede causar agrietamiento.

- Aceite: Un temple más lento que el agua, lo que reduce el riesgo de agrietamiento y aún así logra una buena dureza.

- Aire: Un "temple" muy lento, utilizado en procesos como el normalizado o para aceros específicos de "endurecimiento al aire".

Entendiendo las Compensaciones

El tratamiento térmico no es una solución mágica; es un proceso de compromisos ingenieriles. Comprender estas compensaciones es esencial para una aplicación exitosa.

Dureza vs. Fragilidad

La compensación más fundamental es entre dureza y tenacidad. Crear una estructura muy dura como la martensita mediante un temple rápido también hace que el material sea extremadamente frágil y susceptible a la fractura.

El Riesgo de Distorsión y Agrietamiento

El enfriamiento rápido es inherentemente un proceso violento. La diferencia de temperatura entre la superficie y el núcleo de una pieza induce enormes tensiones internas. Estas tensiones pueden hacer que la pieza se deforme, distorsione o incluso se agriete durante o después del temple.

La Necesidad de Tratamientos Posteriores (Revenido)

Debido a que una pieza completamente endurecida y templada suele ser demasiado frágil para un uso práctico, casi siempre se requiere un tratamiento térmico secundario. Este proceso, llamado revenido, implica recalentar la pieza a una temperatura mucho más baja para aliviar las tensiones y restaurar un cierto grado de tenacidad, aunque a costa de algo de dureza.

Adaptar el Proceso al Objetivo

La estrategia correcta de tratamiento térmico depende completamente de la función prevista del componente.

- Si su enfoque principal es la máxima dureza (por ejemplo, para una herramienta de corte o un rodamiento): Utilizará un proceso que termina con un temple muy rápido para formar una estructura martensítica.

- Si su enfoque principal es la blandura y la ductilidad (por ejemplo, para preparar una pieza para un mecanizado o conformado extensivo): Utilizará un proceso de recocido, que implica un enfriamiento muy lento dentro de un horno.

- Si su enfoque principal es equilibrar la resistencia y la tenacidad (por ejemplo, para un eje estructural o un perno): Utilizará un proceso de temple para endurecer la pieza, seguido inmediatamente de un revenido para reducir la fragilidad.

Al controlar estas etapas fundamentales de calentamiento y enfriamiento, puede diseñar una sola pieza de metal para que sirva para propósitos muy diferentes.

Tabla Resumen:

| Etapa | Acción Clave | Objetivo Principal |

|---|---|---|

| 1. Calentamiento y Remojo | Calentar a la temperatura objetivo y mantener (remojar) | Lograr una microestructura uniforme de alta temperatura (por ejemplo, austenita) |

| 2. Enfriamiento (Temple) | Controlar la velocidad de enfriamiento (temple) | Fijar la microestructura final y las propiedades deseadas del material |

¿Listo para lograr propiedades de material precisas en su laboratorio?

Las dos etapas del tratamiento térmico son fundamentales, pero el éxito depende de un control preciso. KINTEK se especializa en el equipo de laboratorio y los consumibles que necesita para procesos de tratamiento térmico confiables, desde hornos de alta temperatura para un calentamiento y remojo uniformes hasta los medios de temple adecuados para un enfriamiento controlado.

Permítanos ayudarle a optimizar la dureza, la resistencia y la ductilidad para sus aplicaciones específicas. ¡Contacte a nuestros expertos hoy para discutir las necesidades de tratamiento térmico de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales